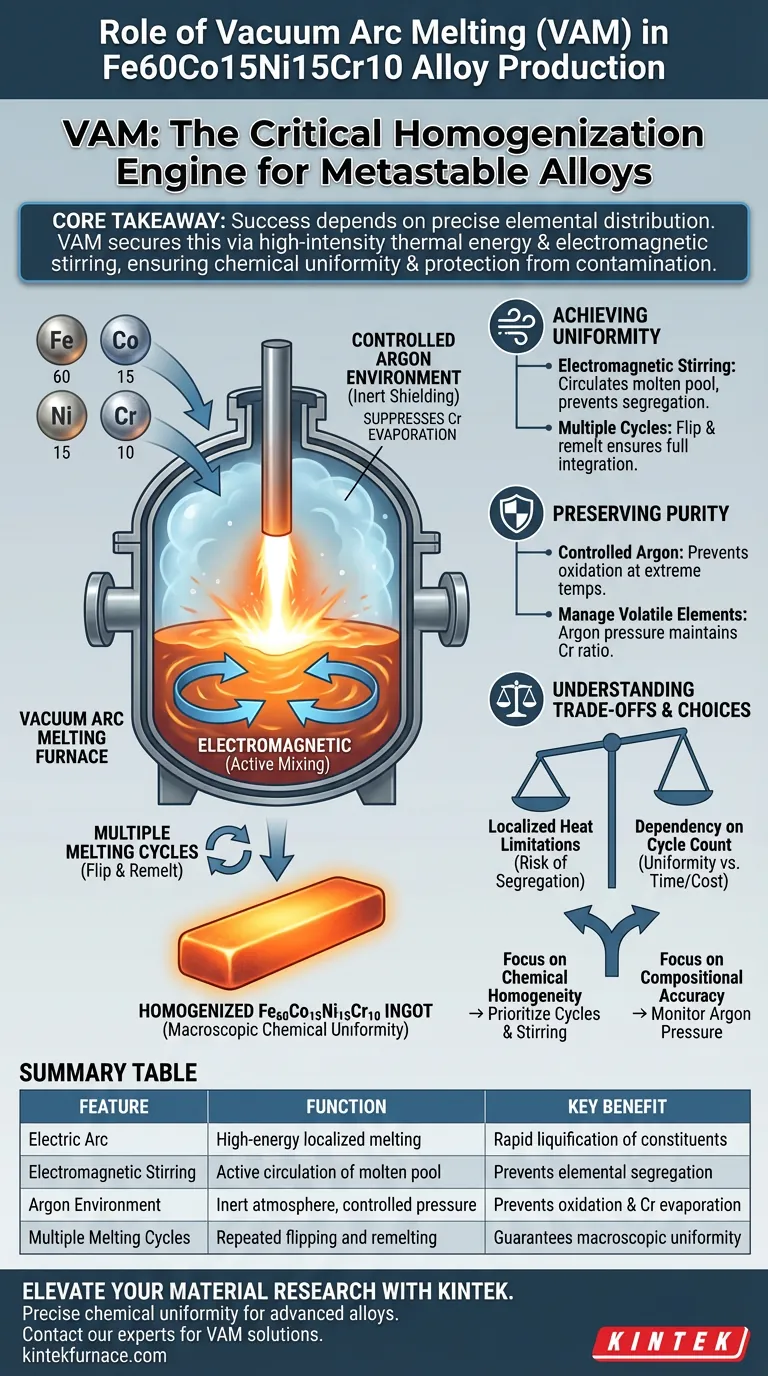

Le four de fusion à arc sous vide fonctionne comme le moteur d'homogénéisation essentiel dans la production d'alliages métastables Fe60Co15Ni15Cr10. En utilisant des arcs électriques à haute énergie dans un environnement contrôlé de gaz argon, il fait fondre rapidement les métaux constitutifs. Le four emploie une agitation électromagnétique et plusieurs cycles de fusion pour garantir l'uniformité chimique macroscopique requise pour le contrôle microstructurel ultérieur.

Point clé à retenir Le succès d'un alliage métastable dépend entièrement d'une distribution élémentaire précise. Le four de fusion à arc sous vide assure cela en combinant une énergie thermique de haute intensité avec une agitation électromagnétique, garantissant que l'alliage atteigne une uniformité chimique tout en le protégeant de la contamination oxydative.

Atteindre l'uniformité chimique macroscopique

Le principal défi dans la création d'alliages Fe60Co15Ni15Cr10 est de s'assurer que quatre éléments distincts se mélangent parfaitement sans se ségréger.

La puissance de l'agitation électromagnétique

Le four ne fait pas que fondre le métal ; il le mélange activement. Les données de référence primaires indiquent l'utilisation de l'agitation électromagnétique pendant le processus de fusion. Cette force fait circuler le bain de fusion, empêchant les éléments plus lourds de se déposer et assurant que le fer, le cobalt, le nickel et le chrome sont répartis uniformément dans tout le lingot.

La nécessité de cycles multiples

Une seule fusion est rarement suffisante pour des alliages complexes multi-composants. Pour obtenir une véritable uniformité, le processus emploie plusieurs cycles de fusion. Cela implique souvent de retourner le lingot entre les fusions pour s'assurer que le matériau au fond du creuset refroidi à l'eau est entièrement intégré dans la solution de masse lors des passages suivants.

Préserver la pureté de l'alliage

Les alliages métastables sont sensibles aux impuretés, qui peuvent agir comme sites de nucléation et déstabiliser la structure du matériau.

Environnement d'argon contrôlé

Le processus de fusion se déroule dans un environnement contrôlé de gaz argon. Cette atmosphère inerte est essentielle pour empêcher l'oxydation des composants métalliques à des températures extrêmes. En excluant l'oxygène, le four empêche la formation d'inclusions d'oxyde qui dégraderaient les propriétés mécaniques de l'alliage final.

Gestion des éléments volatils

Bien que non explicitement détaillé dans la référence primaire, l'utilisation de l'argon (pression) plutôt qu'un vide poussé est souvent stratégique pour les alliages contenant du chrome (Cr). Le chrome a une pression de vapeur élevée ; un vide pur pourrait le faire s'évaporer. L'atmosphère d'argon supprime cette évaporation, maintenant le rapport stœchiométrique précis (Cr10) de l'alliage.

Comprendre les compromis

Bien que la fusion à arc sous vide soit la norme pour les lingots de haute pureté, elle nécessite une gestion opérationnelle minutieuse.

Limites du chauffage localisé

L'arc électrique génère une chaleur intense et localisée plutôt que de chauffer uniformément tout le creuset en une seule fois. Si l'agitation électromagnétique est insuffisante ou si le temps de fusion est trop court, une ségrégation chimique localisée peut se produire. Cela crée des zones "non fondues" ou riches en éléments qui ruinent l'uniformité macroscopique.

Dépendance du nombre de cycles

L'obtention du "degré élevé d'uniformité chimique" mentionné dans la référence primaire n'est pas automatique. Elle dépend directement du nombre de cycles de refusion effectués. Un cyclage insuffisant entraîne une inhomogénéité, tandis qu'un cyclage excessif augmente les coûts énergétiques et le temps de processus sans apporter de gains marginaux significatifs.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de fusion pour le Fe60Co15Ni15Cr10, priorisez vos paramètres en fonction du résultat souhaité.

- Si votre objectif principal est l'homogénéité chimique : Priorisez le nombre de cycles de fusion et assurez-vous que l'agitation électromagnétique est active pour éliminer la ségrégation macroscopique.

- Si votre objectif principal est la précision compositionnelle : Surveillez attentivement la pression d'argon pour éviter la perte oxydative d'éléments actifs ou l'évaporation du chrome.

En fin de compte, le four de fusion à arc sous vide sert non seulement de réchauffeur, mais aussi de récipient de mélange de précision qui établit les bases chimiques nécessaires à la manipulation microstructurale avancée.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion Fe60Co15Ni15Cr10 | Avantage clé |

|---|---|---|

| Arc électrique | Fusion localisée à haute énergie des métaux constitutifs | Liquéfaction rapide de Cr, Ni, Co, Fe |

| Agitation électromagnétique | Circulation active du bain de fusion | Prévient la ségrégation élémentaire |

| Environnement d'argon | Atmosphère inerte à pression contrôlée | Prévient l'oxydation et l'évaporation du Cr |

| Cycles de fusion multiples | Retournement et refusion répétés du lingot | Garantit l'uniformité chimique macroscopique |

Élevez votre recherche de matériaux avec KINTEK

Une uniformité chimique précise est l'épine dorsale des alliages métastables haute performance. Chez KINTEK, nous fournissons la technologie thermique avancée nécessaire pour obtenir une distribution élémentaire parfaite.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fusion à arc sous vide, des fours à moufle, à tube, rotatifs et CVD, tous personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous travailliez avec des alliages complexes à base de Fe ou des éléments à haute pression de vapeur, nos systèmes offrent les environnements contrôlés et la précision d'agitation dont votre laboratoire a besoin.

Prêt à optimiser l'homogénéité de votre alliage ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins uniques.

Guide Visuel

Références

- Yemao Lu, Yulia Ivanisenko. Overcoming plasticity reduction in a severely deformed nano-grained metastable alloy. DOI: 10.1080/21663831.2024.2356761

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le modèle de turbulence k-epsilon avec fonctions de paroi aide-t-il à la simulation de l'écoulement de matière fondue ? Optimiser les fours à induction

- Pourquoi l'augmentation du nombre de sections d'un creuset froid améliore-t-elle l'efficacité énergétique ? Maximisez votre potentiel de fusion

- Quel est le matériau de creuset dans le four à induction ? Choisissez le bon creuset pour votre métal

- Quels facteurs doivent être pris en compte lors du choix du matériau de creuset pour un four de coulée sous vide ? Assurer la pureté et la performance

- Quels sont les principaux avantages d'utiliser un four à induction pour la fusion de l'or par rapport aux fours traditionnels ? Découvrez des fusions plus rapides et plus pures.

- Quel rôle joue un four à arc non consommable sous vide dans la synthèse des alliages à haute entropie ? Maîtriser la synthèse d'alliages complexes

- Pourquoi est-il nécessaire de retourner et refondre plusieurs fois les lingots ? Assurer l'uniformité dans la fusion par arc sous vide

- Quels sont les principaux composants d'un four à induction à structure de coque en acier ? Une analyse approfondie du système