En bref, les fours à induction à canal sont très efficaces pour fondre une gamme spécifique de métaux industriels courants. Ils sont des piliers pour les métaux ferreux comme le fer et l'acier, et les métaux non ferreux tels que l'aluminium, le cuivre et les alliages de zinc. Leur conception les rend particulièrement adaptés aux opérations continues à grand volume où un seul alliage est traité sur une longue période.

L'idée essentielle n'est pas seulement de savoir quels matériaux un four à canal peut fondre, mais comment sa conception dicte son utilisation. Il excelle à maintenir et à surchauffer efficacement d'énormes quantités d'un seul métal, ce qui le distingue des technologies de fusion plus flexibles et polyvalentes.

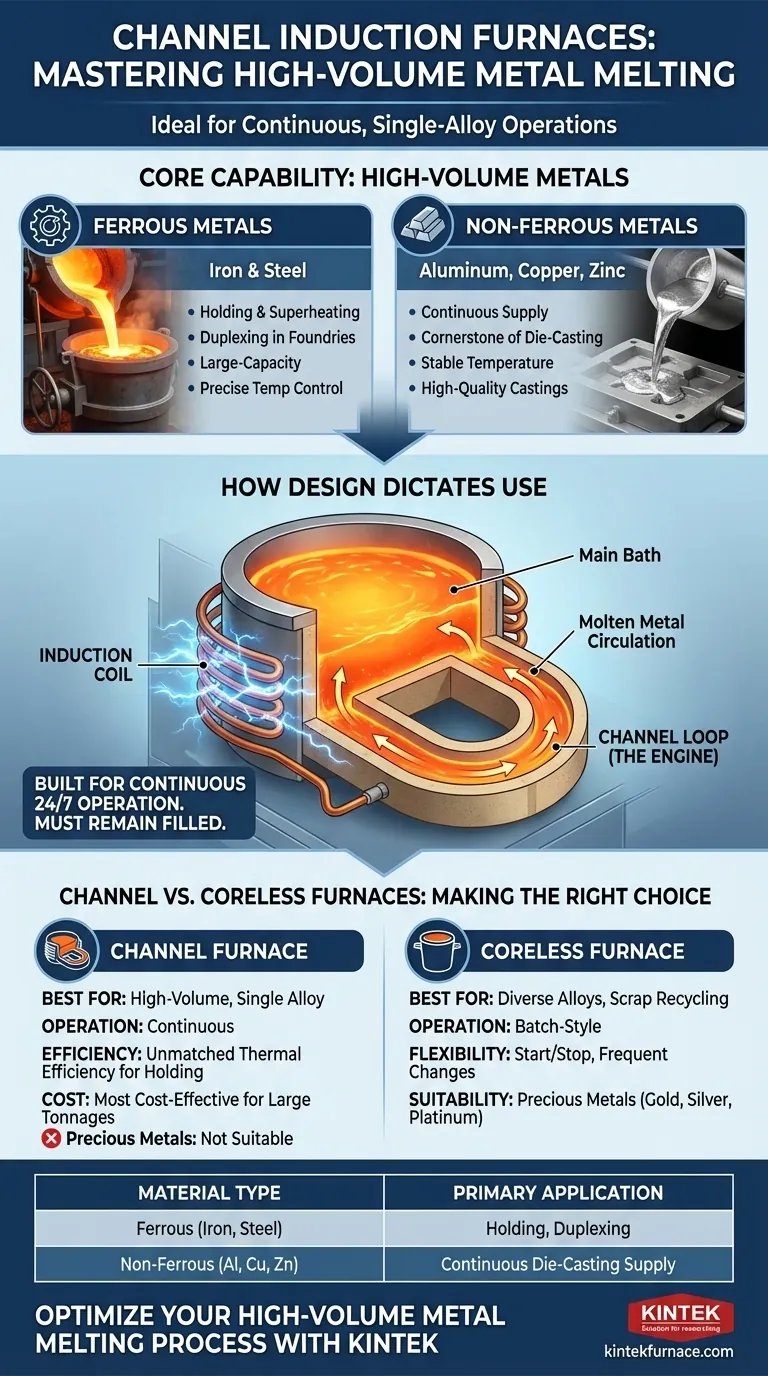

La capacité principale : les métaux à grand volume

La fonction principale d'un four à canal est d'agir comme une cuve de service continu hautement efficace pour le métal en fusion. Ce modèle opérationnel le rend idéal pour des applications industrielles spécifiques à haut débit.

Métaux ferreux : fer et acier

Les fours à canal sont fréquemment utilisés dans les fonderies de fer et les aciéries. Ils servent souvent de fours de maintien de grande capacité, recevant le métal en fusion d'une unité de fusion primaire comme un cubilot ou un four à arc électrique.

Leur rôle est de maintenir le métal à une température précise et d'homogénéiser sa chimie avant qu'il ne soit transféré à la ligne de coulée. Ce processus est souvent appelé duplexage.

Métaux non ferreux : aluminium, cuivre et zinc

C'est là que les fours à canal excellent vraiment, en particulier dans les opérations de coulée. Ils sont une pierre angulaire de l'industrie de l'aluminium, en particulier pour alimenter les machines de moulage sous pression.

Le four fournit un approvisionnement constant et prêt d'aluminium en fusion à une température stable. L'agitation naturelle et douce à l'intérieur du canal est suffisante pour maintenir la consistance de l'alliage sans introduire de gaz ou d'inclusions excessives, ce qui est essentiel pour les pièces moulées de haute qualité.

Comment la conception dicte le choix du matériau

Le terme « four à canal » fait directement référence à sa construction. Comprendre cette conception est essentiel pour comprendre ses capacités et ses limites.

La boucle de « canal » est le moteur

Contrairement à d'autres fours, un four à canal possède un canal distinct en forme de boucle fait de matériau réfractaire qui contient une partie du métal en fusion. Cette boucle passe à travers une bobine à induction.

Lorsque l'alimentation est appliquée, le métal à l'intérieur de cette boucle agit comme une bobine secondaire, générant une chaleur intense. Ce métal chaud circule ensuite dans le bain principal, transférant la chaleur par convection naturelle.

Conçu pour un fonctionnement continu

Cette conception exige que le canal reste rempli de métal en fusion à tout moment pour fonctionner. Il ne peut pas être démarré facilement à froid et n'est pas conçu pour être complètement vidé entre les utilisations.

Par conséquent, les fours à canal sont idéaux pour les opérations 24 heures sur 24, 7 jours sur 7, où ils maintiennent et surchauffent un seul alliage pendant des semaines ou des mois à la fois. Ce service continu fait de leur haute efficacité électrique un avantage économique majeur.

Comprendre les compromis : fours à canal par rapport aux fours sans noyau

Le terme « four à induction » est large et provoque souvent la confusion. La principale alternative au four à canal est le four à induction sans noyau, et ils servent des objectifs très différents.

Quand choisir un four à canal

Un four à canal est le meilleur choix pour la production d'un seul alliage à grand volume. Son efficacité thermique inégalée en fait l'option la plus rentable pour maintenir de grandes tonnes de métal comme le fer ou l'aluminium pour la coulée continue.

Quand un four sans noyau est plus approprié

Un four à induction sans noyau fonctionne comme un creuset ou un pot entouré d'une bobine à induction. C'est un appareil de fusion par lots qui peut être démarré à froid et vidé complètement après chaque fusion.

Cela rend les fours sans noyau idéaux pour les fonderies qui doivent fondre une grande variété d'alliages, traiter de la ferraille de différents types, ou qui nécessitent la flexibilité d'arrêter et de changer de matériaux fréquemment.

La question des métaux précieux

Bien que les références mentionnent souvent la fusion par induction pour l'or, l'argent et le platine, ce travail est presque exclusivement effectué dans des fours à induction sans noyau.

Les petits volumes de lots, le besoin absolu de récupération complète du métal entre les fusions et la variété des alliages impliqués rendent la conception continue du four à canal totalement inadaptée aux applications de métaux précieux.

Faire le bon choix pour votre application

La sélection de la bonne technologie de four dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la production continue à grand volume d'un seul alliage (par exemple, l'aluminium pour le moulage sous pression) : Le four à induction à canal est le choix le plus économe en énergie et le plus efficace.

- Si votre objectif principal est de fondre divers matériaux, de changer fréquemment d'alliage ou de recycler de la ferraille : Un four à induction sans noyau offre la flexibilité opérationnelle nécessaire.

- Si votre objectif principal est d'affiner des métaux précieux ou de produire des alliages spéciaux de haute pureté : Le contrôle par lots et le vidage complet d'un four à induction sans noyau sont non négociables.

En fin de compte, comprendre la différence fondamentale entre le fonctionnement continu (canal) et le fonctionnement par lots (sans noyau) est la clé pour choisir le bon outil pour votre travail.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Application principale |

|---|---|---|

| Métaux ferreux | Fer, Acier | Maintien, surchauffe et duplexage dans les fonderies |

| Métaux non ferreux | Aluminium, Cuivre, Alliages de zinc | Approvisionnement continu pour les opérations de moulage sous pression et de coulée |

| Ne convient pas pour | Métaux précieux, changements fréquents d'alliage, petits lots | Nécessite des fours sans noyau de type batch |

Optimisez votre processus de fusion de métaux à grand volume avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Si vous êtes engagé dans la production continue à grand volume d'un seul alliage — comme l'aluminium pour le moulage sous pression ou le fer pour les opérations de fonderie — notre expertise en fours à induction à canal peut apporter une efficacité énergétique et une stabilité opérationnelle inégalées à votre entreprise.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de four KINTEK personnalisée peut améliorer votre processus de fusion et stimuler la productivité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance