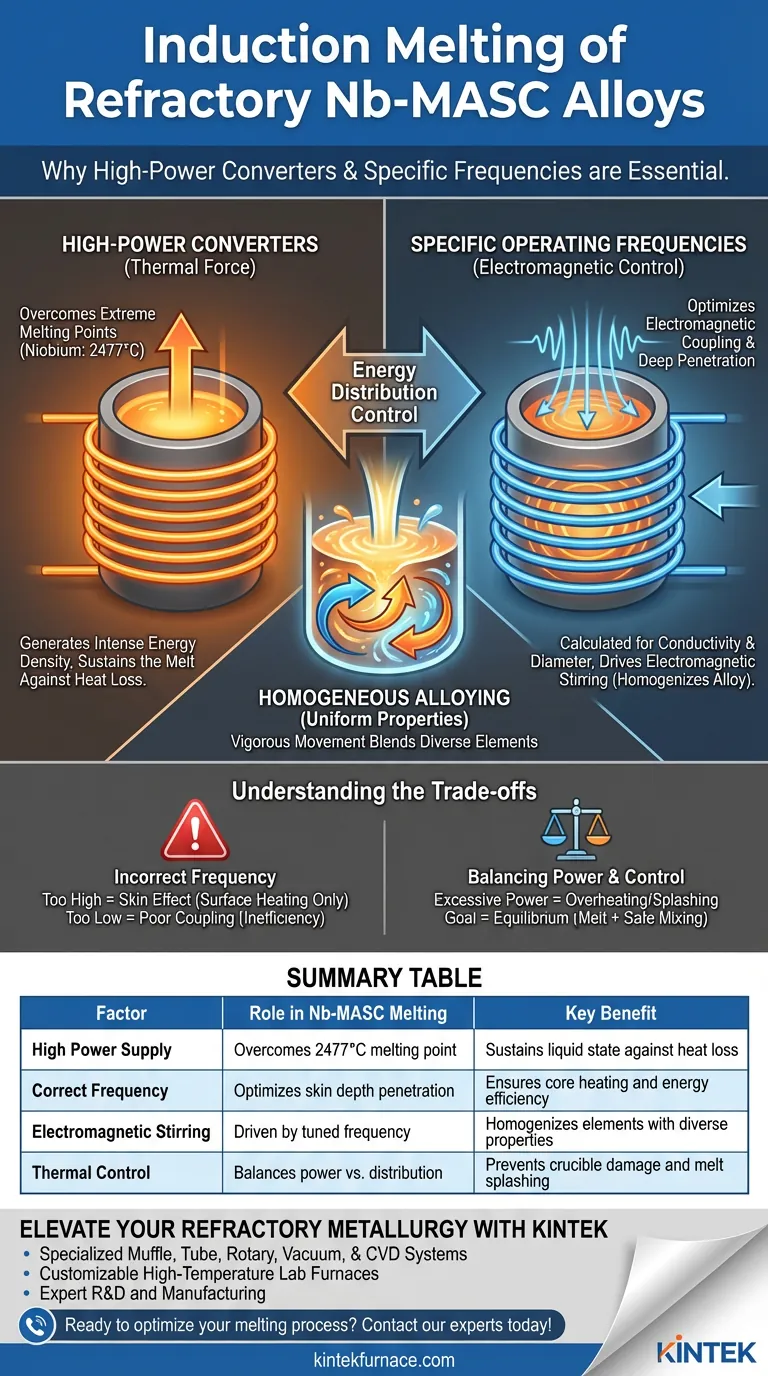

Le traitement réussi des alliages Nb-MASC repose sur des convertisseurs haute puissance pour surmonter le point de fusion extrême du niobium (2477°C). Simultanément, une sélection précise de la fréquence de fonctionnement est nécessaire pour optimiser le couplage électromagnétique en fonction de la conductivité et du diamètre du matériau, garantissant que la chaleur pénètre suffisamment profondément pour entraîner le brassage nécessaire à un alliage uniforme.

La fusion d'alliages réfractaires ne consiste pas seulement à atteindre des températures élevées ; il s'agit de contrôler la distribution de l'énergie. Une puissance élevée surmonte les seuils thermiques, tandis que la fréquence correcte assure que le champ magnétique pénètre efficacement le matériau pour entraîner le brassage requis pour un alliage homogène.

Le rôle de la haute puissance dans la fusion réfractaire

Surmonter les seuils thermiques extrêmes

Les métaux réfractaires comme le niobium présentent un défi thermique important en raison de leurs points de fusion élevés. Le niobium, en particulier, nécessite des températures atteignant 2477°C pour passer à l'état liquide.

Les alimentations à induction haute puissance sont essentielles pour générer la densité d'énergie intense nécessaire pour atteindre ces températures. Les systèmes de faible puissance ne peuvent tout simplement pas surmonter les pertes de chaleur inhérentes à ces plages extrêmes.

Maintenir la fusion

Atteindre le point de fusion n'est que la première étape. Une puissance élevée garantit que le système peut maintenir la température de fusion suffisamment longtemps pour le traitement. Cet apport d'énergie constant combat les pertes de chaleur radiante, maintenant le métal dans un état liquide utilisable.

La science de la sélection des fréquences

Optimisation du couplage électromagnétique

La sélection de la fréquence n'est pas arbitraire ; elle doit être calculée en fonction de la conductivité électrique et du diamètre du matériau chargé.

Adapter la fréquence à ces paramètres physiques permet d'obtenir une efficacité de couplage électromagnétique optimale. Cela garantit que la quantité maximale d'énergie est transférée de la bobine d'induction à la charge, au lieu d'être gaspillée.

Assurer une pénétration profonde

La fréquence de fonctionnement dicte la "profondeur de peau", c'est-à-dire la profondeur à laquelle le courant induit pénètre dans le métal.

Pour les alliages Nb-MASC, la fréquence doit être ajustée pour garantir que la puissance pénètre profondément dans la charge. Si la fréquence est incorrecte, le chauffage peut être superficiel, laissant le cœur du matériau solide ou semi-solide.

Entraîner le brassage électromagnétique

Peut-être la fonction la plus critique de la fréquence dans ce contexte est son impact sur le mélange.

Les alliages Nb-MASC sont composés d'éléments aux propriétés physiques très différentes. Pour mélanger ces éléments divers en un alliage uniforme, la fusion nécessite un mouvement vigoureux.

Une fréquence optimisée induit de fortes forces de brassage électromagnétique. Cette action de remue-ménage naturelle homogénéise la fusion, garantissant que tous les éléments sont entièrement alliés et que le matériau final a des propriétés constantes.

Comprendre les compromis

Le risque d'une fréquence incorrecte

Si la fréquence sélectionnée est trop élevée, l'"effet de peau" devient trop prononcé. Le courant ne circule qu'en surface, chauffant rapidement l'extérieur tout en laissant le centre froid et en empêchant un brassage efficace.

Inversement, une fréquence trop basse pour le diamètre de la charge peut entraîner un mauvais couplage. Le champ magnétique peut traverser le matériau sans induire suffisamment de courant, entraînant des inefficacités drastiques et une incapacité à faire fondre la charge.

Équilibrer puissance et contrôle

Bien qu'une puissance élevée soit nécessaire, une puissance excessive sans contrôle de fréquence approprié peut entraîner une surchauffe du creuset ou des éclaboussures turbulentes de la fusion.

L'objectif est de trouver l'équilibre où la puissance est suffisante pour faire fondre le niobium, mais où la fréquence gère la distribution de cette énergie pour mélanger l'alliage en toute sécurité.

Faire le bon choix pour votre objectif

La sélection du bon système d'induction nécessite d'équilibrer la capacité thermique brute avec un contrôle précis du mélange.

- Si votre objectif principal est l'uniformité de l'alliage : Privilégiez la sélection de la fréquence en fonction du diamètre et de la conductivité de la charge pour maximiser l'effet de brassage électromagnétique.

- Si votre objectif principal est d'atteindre l'état liquide : Privilégiez une capacité de puissance élevée pour vous assurer de pouvoir dépasser le seuil de fusion de 2477°C du niobium.

Associer correctement puissance et fréquence transforme le processus de fusion d'une lutte thermique en une opération métallurgique contrôlée et précise.

Tableau récapitulatif :

| Facteur | Rôle dans la fusion Nb-MASC | Avantage clé |

|---|---|---|

| Alimentation haute puissance | Surmonte le point de fusion de 2477°C | Maintient l'état liquide contre les pertes de chaleur |

| Fréquence correcte | Optimise la pénétration de la profondeur de peau | Assure le chauffage du cœur et l'efficacité énergétique |

| Brassage électromagnétique | Entraîné par une fréquence ajustée | Homogénéise les éléments aux propriétés diverses |

| Contrôle thermique | Équilibre puissance vs distribution | Prévient les dommages au creuset et les éclaboussures de fusion |

Élevez votre métallurgie réfractaire avec KINTEK

La précision dans la fusion par induction fait la différence entre une fusion ratée et un alliage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour répondre aux exigences extrêmes de matériaux comme le Nb-MASC.

Que vous ayez besoin d'atteindre des seuils de température précis ou un brassage électromagnétique optimisé, nos systèmes offrent le contrôle dont vous avez besoin pour des résultats métallurgiques supérieurs.

Prêt à optimiser votre processus de fusion ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Références

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation des fours à induction pour la coulée de métaux ? Boostez l'efficacité et la qualité dans votre fonderie

- Qu'est-ce qu'un four de fusion par induction sous vide (VIM) et quels processus effectue-t-il ? Atteignez la pureté et la précision ultimes des métaux

- Quelle est la fonction d'un four VIM pour l'acier DP ? Maîtriser la coulée de haute pureté et la précision chimique

- Quelles sont les principales caractéristiques des fours de fusion à haute température ? Obtenez une fusion précise pour les métaux et les alliages

- Quels sont les avantages en termes d'efficacité des bobines d'induction connectées en parallèle ? Augmentez l'utilisation de l'énergie de plus de 20 %

- Un four à induction peut-il faire fondre l'acier ? Obtenez une fusion de l'acier rapide, propre et contrôlée

- Quel est l'objectif de l'utilisation d'un four à induction sous vide dans cette application ? Atteindre une pureté et un contrôle supérieurs

- De quelles manières le chauffage par induction favorise-t-il l'efficacité des ressources ? Atteindre la précision, la vitesse et la durabilité