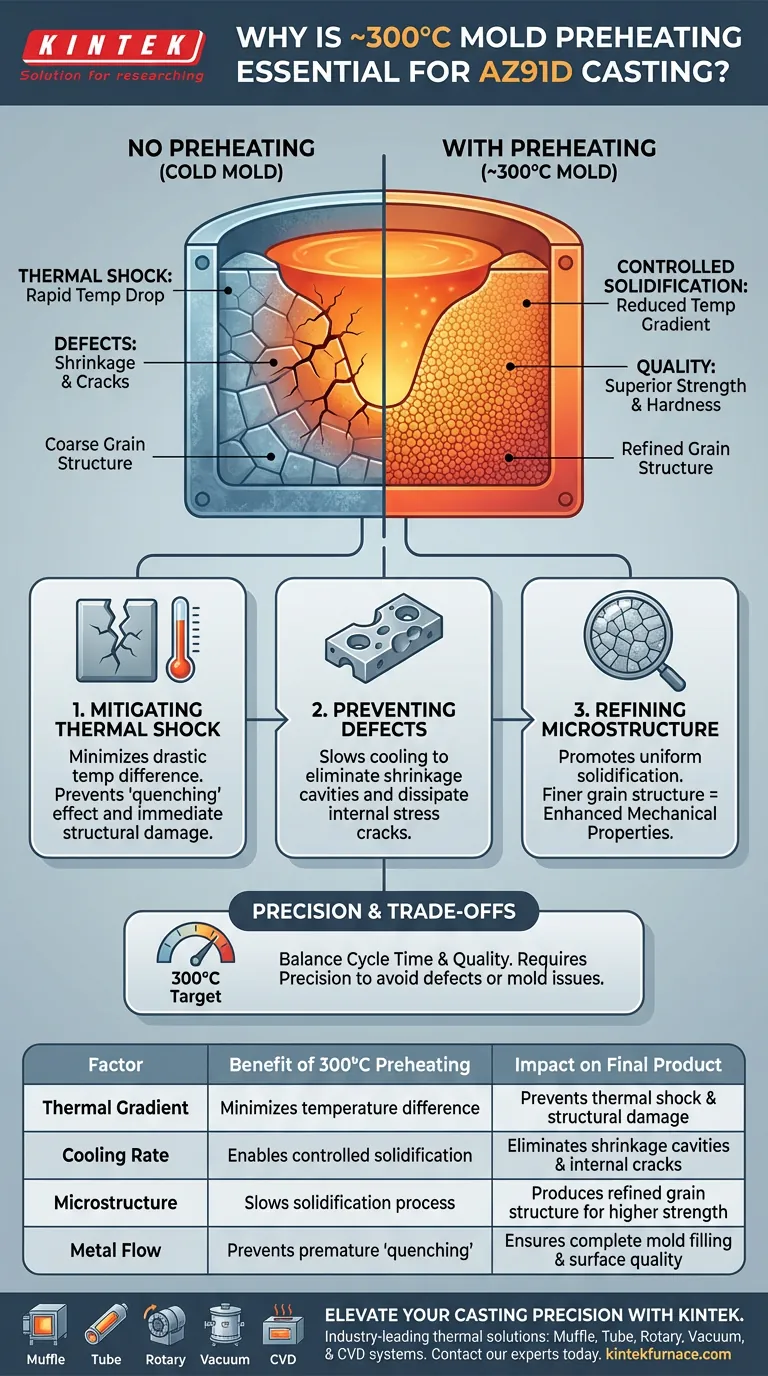

Le préchauffage du moule à environ 300°C est une exigence fondamentale dans le moulage de composites AZ91D afin de minimiser le différentiel de température drastique entre le métal en fusion et la surface du moule. Cette stratégie de gestion thermique réduit efficacement le choc thermique, évitant ainsi des dommages structurels immédiats pendant le coulée.

En agissant comme un tampon thermique, le préchauffage ralentit la vitesse de refroidissement pour créer un environnement de solidification contrôlé. Cela empêche les défauts critiques tels que les fissures et le retrait, tout en affinant activement la structure du grain du métal pour une résistance supérieure.

Le rôle de la gestion thermique dans le moulage

Atténuation du choc thermique

Lorsque l'AZ91D en fusion entre en contact avec une surface froide, la chute rapide de température crée d'énormes contraintes internes. Le préchauffage du moule à 300°C réduit considérablement ce gradient de température.

Cela évite l'effet de "trempe" qui se produit lorsque le métal liquide frappe un moule froid. En adoucissant cet impact initial, vous protégez la pièce moulée d'un compromis structurel immédiat.

Prévention des défauts de moulage

Une température de moule régulée est la principale défense contre les défauts physiques courants. Plus précisément, elle empêche la formation de cavités de retrait, qui se produisent lorsque le métal se contracte de manière inégale lors d'un refroidissement rapide.

Elle crée également une défense contre la fissuration. En garantissant que le métal ne se solidifie pas trop agressivement, les contraintes internes qui fracturent généralement le matériau sont dissipées.

Raffinement de la microstructure

Les propriétés mécaniques du composite fini sont dictées par la manière dont le métal se solidifie. Un moule préchauffé assure un processus de refroidissement plus lent et plus uniforme.

Cet environnement contrôlé favorise une structure de grain affinée. Un grain plus fin est directement corrélé à des propriétés mécaniques améliorées, augmentant spécifiquement la résistance à la traction et la dureté du composite.

Comprendre les compromis du processus

Équilibrer le temps de cycle et la qualité

Bien que le préchauffage soit essentiel pour la qualité, il introduit une variable supplémentaire dans le cycle de production. Il faut du temps et de l'énergie pour atteindre et maintenir la température cible de 300°C avant que le moulage puisse commencer.

Précision de la température

La cible de 300°C est spécifique aux propriétés de l'AZ91D. Ne pas atteindre cette température risque des défauts de choc thermique.

Inversement, un surchauffage du moule peut introduire d'autres problèmes, tels que le collage ou la dégradation du moule. Le respect de la fenêtre de température spécifique est essentiel pour la cohérence.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de moulage de l'AZ91D, alignez votre stratégie thermique sur vos exigences de qualité spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le moule atteint les 300°C complets pour éliminer le risque de cavités de retrait et de fissures de contrainte.

- Si votre objectif principal est la performance mécanique : Privilégiez la cohérence de la température du moule pour garantir la structure de grain affinée nécessaire à une dureté et une résistance à la traction maximales.

Maîtriser la température de préchauffage n'est pas simplement une étape de configuration ; c'est le facteur déterminant de la fiabilité et de la longévité du composite final.

Tableau récapitulatif :

| Facteur | Avantage du préchauffage à 300°C | Impact sur le produit final |

|---|---|---|

| Gradient thermique | Minimise la différence de température | Prévient le choc thermique et les dommages structurels |

| Vitesse de refroidissement | Permet une solidification contrôlée | Élimine les cavités de retrait et les fissures internes |

| Microstructure | Ralentit le processus de solidification | Produit une structure de grain affinée pour une résistance plus élevée |

| Flux de métal | Prévient le "trempage" prématuré | Assure un remplissage complet du moule et une qualité de surface |

Améliorez la précision de votre moulage de composites avec KINTEK

Atteindre l'environnement thermique parfait de 300°C est essentiel pour les composites AZ91D haute performance. KINTEK fournit des solutions thermiques de pointe conçues pour répondre aux exigences rigoureuses de la science des matériaux et du moulage industriel.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos exigences de moulage uniques.

Prêt à éliminer les défauts et à affiner la structure du grain de votre matériau ? Contactez nos experts dès aujourd'hui pour trouver le système de gestion thermique idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors de la sélection d'un creuset en graphite pour un four à induction ? Assurer la pureté et la sécurité de la fusion

- Quels sont les principaux composants d'un four à induction sous vide (four VIM) ? Découvrez les 5 systèmes clés

- Pourquoi un four de fusion par induction sous vide (VIM) est-il préféré pour les alliages à haute entropie AlCoCrFeNi ? Atteindre une pureté maximale.

- Qu'est-ce qu'un four à induction à noyau ? Un transformateur spécialisé pour la fusion efficace des métaux

- Quel rôle joue un four à induction sous vide à moyenne fréquence dans la fusion du S30403 ? Obtenir une intégrité d'alliage pure

- Qu'est-ce que la fusion par induction et comment est-elle utilisée dans les industries ? Découvrez ses principaux avantages pour le traitement des métaux.

- Quels sont les principaux avantages des fours de fusion à induction IGBT ? Améliorer l'efficacité et la qualité

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs