À la base, la fusion par induction est un processus qui utilise de puissants champs magnétiques pour générer de la chaleur directement à l'intérieur d'un matériau conducteur, le faisant fondre sans flamme ni contact physique. Les industries, des fonderies d'acier aux laboratoires de recherche avancée, utilisent cette méthode pour sa vitesse, sa précision et sa propreté exceptionnelles lors de la fusion de métaux tels que le fer, l'acier, l'aluminium et les alliages précieux.

La véritable puissance de la fusion par induction réside non seulement dans sa capacité à chauffer, mais dans sa capacité à le faire proprement, rapidement et avec une action d'auto-agitation inhérente. Cette combinaison offre un contrôle inégalé sur la qualité et la cohérence chimique du matériau final.

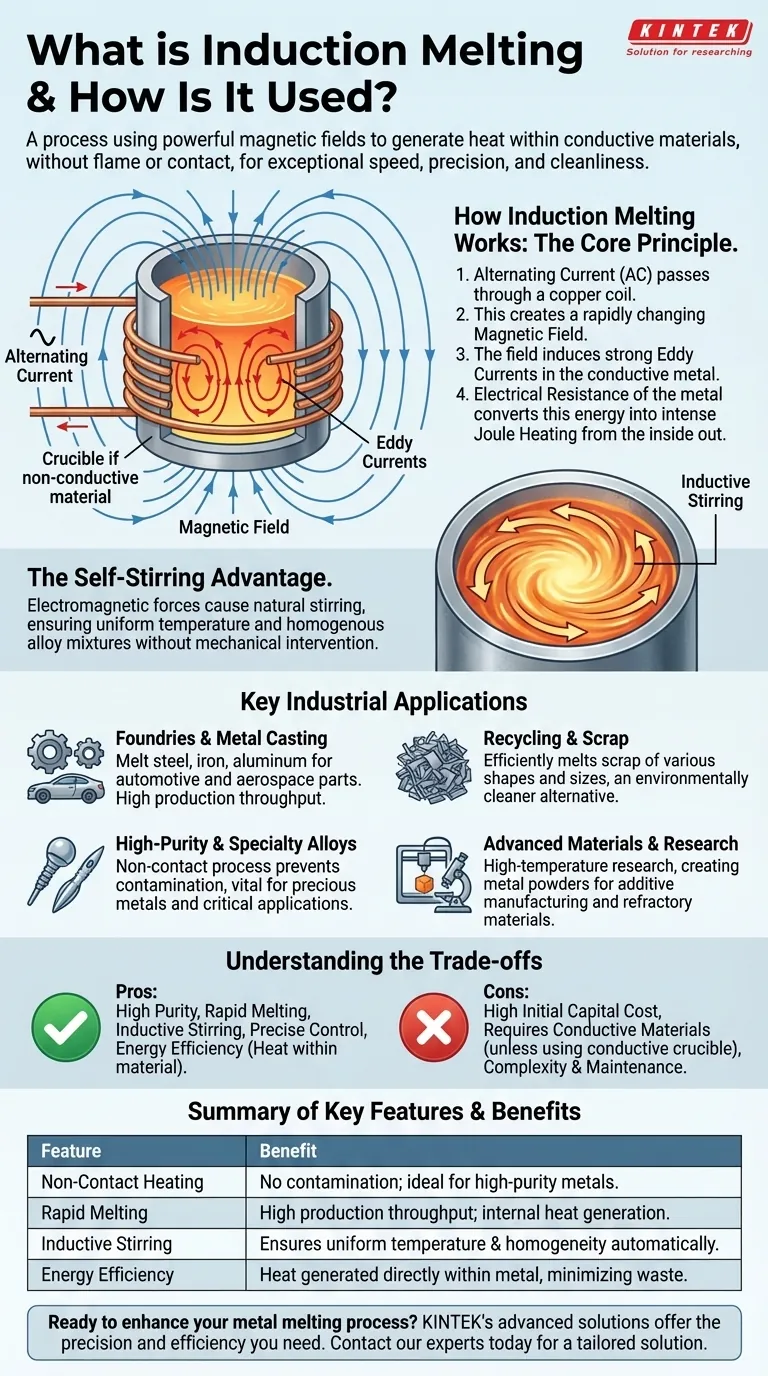

Comment fonctionne la fusion par induction : le principe de base

Pour comprendre sa valeur, nous devons d'abord examiner la physique élégante derrière le processus. C'est une méthode sans contact qui transforme le métal lui-même en source de chaleur.

Créer de la chaleur à partir du magnétisme

Un four à induction utilise une bobine de tubes de cuivre à travers laquelle un courant alternatif (CA) à haute fréquence est passé. Ce courant génère un champ magnétique puissant et rapidement changeant autour et à l'intérieur de la bobine.

Lorsqu'un métal conducteur est placé à l'intérieur de ce champ magnétique, le champ induit de forts courants électriques, connus sous le nom de courants de Foucault, circulant dans le métal.

Le rôle de la résistance électrique

Le métal présente une résistance naturelle à l'écoulement de ces courants de Foucault. Cette résistance convertit l'énergie électrique en chaleur intense, un principe connu sous le nom de chauffage par effet Joule.

Étant donné que la chaleur est générée à l'intérieur du matériau, la fusion est extrêmement rapide et efficace, avec très peu d'énergie gaspillée dans l'environnement environnant.

L'avantage de l'auto-agitation

Les mêmes forces électromagnétiques qui créent les courants de Foucault exercent également une force physique sur le métal en fusion. Cela provoque une action d'agitation naturelle et constante dans tout le bain de fusion.

Cette agitation inductive est un avantage critique, car elle assure une température uniforme et un mélange homogène lors de la création d'alliages, éliminant le besoin d'agitation mécanique séparée.

Applications industrielles clés

Les caractéristiques uniques de la fusion par induction la rendent indispensable dans un large éventail de secteurs. Elle est choisie lorsque la pureté, la vitesse et la cohérence sont primordiales.

Fonderies et moulage des métaux

C'est l'application la plus courante. Les fours à induction sont utilisés pour faire fondre l'acier, le fer et l'aluminium destinés à être coulés en pièces pour les industries automobile, aérospatiale et manufacturière. La vitesse du processus permet un débit de production élevé.

Recyclage et traitement des ferrailles

L'induction est très efficace pour faire fondre la ferraille. Sa capacité à faire fondre rapidement des matériaux de formes et de tailles diverses en fait une alternative plus efficace et plus respectueuse de l'environnement que les fours traditionnels à combustibles fossiles.

Alliages de haute pureté et spéciaux

Pour les industries telles que l'aérospatiale, les implants médicaux et les métaux précieux, la prévention de la contamination est essentielle. Parce que l'induction est un processus sans contact, il n'y a pas de contamination due à la combustion de carburant ou d'électrodes, ce qui donne des métaux et des alliages exceptionnellement purs.

Matériaux avancés et recherche

La fusion par induction est utilisée dans la recherche à haute température pour étudier les propriétés des matériaux et pour produire des matériaux hautement spécialisés. Cela comprend la création de poudres métalliques pour l'impression 3D (fabrication additive) et la fusion de matériaux réfractaires ayant des points de fusion extrêmement élevés.

Comprendre les compromis

Bien que puissante, la fusion par induction n'est pas la solution universelle pour toutes les applications de chauffage. Une analyse objective nécessite de comprendre ses limites.

Coût d'investissement initial élevé

Les fours à induction et leurs alimentations électriques associées représentent un investissement initial important par rapport aux fours plus simples, conventionnels, alimentés au combustible. La technologie est sophistiquée et nécessite une infrastructure spécialisée.

Nécessité de matériaux conducteurs

Le principe fondamental du chauffage par induction repose sur la conductivité électrique. Par conséquent, cette méthode n'est pas adaptée pour faire fondre directement des matériaux non conducteurs comme le verre ou la céramique, à moins qu'un creuset conducteur ne soit utilisé pour transférer indirectement la chaleur.

Complexité et maintenance

Les alimentations à haute fréquence et les serpentins refroidis à l'eau sont des systèmes complexes qui nécessitent des techniciens qualifiés pour la maintenance et la réparation. Cela peut être une considération pour les installations situées dans des endroits éloignés ou sans accès à une main-d'œuvre spécialisée.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement des priorités de votre projet, en équilibrant le coût par rapport à la performance et à la qualité.

- Si votre objectif principal est la haute pureté et le contrôle qualité : Le chauffage propre et sans contact ainsi que l'action d'auto-agitation font de l'induction le choix supérieur pour les alliages spéciaux et les métaux précieux.

- Si votre objectif principal est la vitesse et l'efficacité de la production : Les cycles de chauffage rapides et le contrôle précis de la température de l'induction sont idéaux pour les opérations de moulage et de recyclage à grand volume.

- Si votre objectif principal est la fusion en vrac sensible aux coûts : Bien qu'efficace sur le plan opérationnel, l'investissement initial élevé peut vous amener à évaluer les fours traditionnels alimentés au combustible pour les applications moins exigeantes.

En fin de compte, l'adoption de la fusion par induction est une décision stratégique qui privilégie la qualité du matériau, le contrôle du processus et la vitesse opérationnelle.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage sans contact | Pas de contamination par le carburant ou les électrodes ; idéal pour les métaux de haute pureté. |

| Fusion rapide | Débit de production élevé grâce à la génération de chaleur interne. |

| Agitation inductive | Assure automatiquement une température uniforme et une homogénéité chimique. |

| Efficacité énergétique | La chaleur est générée directement dans le métal, minimisant les pertes. |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

Les solutions de fours à haute température de pointe de KINTEK, y compris nos systèmes de fusion par induction robustes, sont conçues pour répondre aux exigences rigoureuses des fonderies, des recycleurs et des producteurs d'alliages spéciaux. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons le chauffage propre, rapide et contrôlé dont vous avez besoin pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent adapter une solution à vos objectifs opérationnels uniques.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides