À la base, les fours de fusion à induction IGBT offrent une combinaison supérieure d'efficacité, de vitesse et de précision par rapport aux technologies plus anciennes. Leurs principaux avantages sont une consommation d'énergie nettement inférieure, des cycles de fusion plus rapides qui augmentent la productivité, et un contrôle numérique précis du processus de fusion, ce qui se traduit par des métaux finaux de meilleure qualité et plus purs.

L'avantage fondamental de la technologie IGBT n'est pas une seule caractéristique, mais la manière dont son contrôle de puissance précis et à haute fréquence permet des améliorations simultanées en termes de coût, de vitesse et de qualité, transformant fondamentalement l'économie de la fusion des métaux.

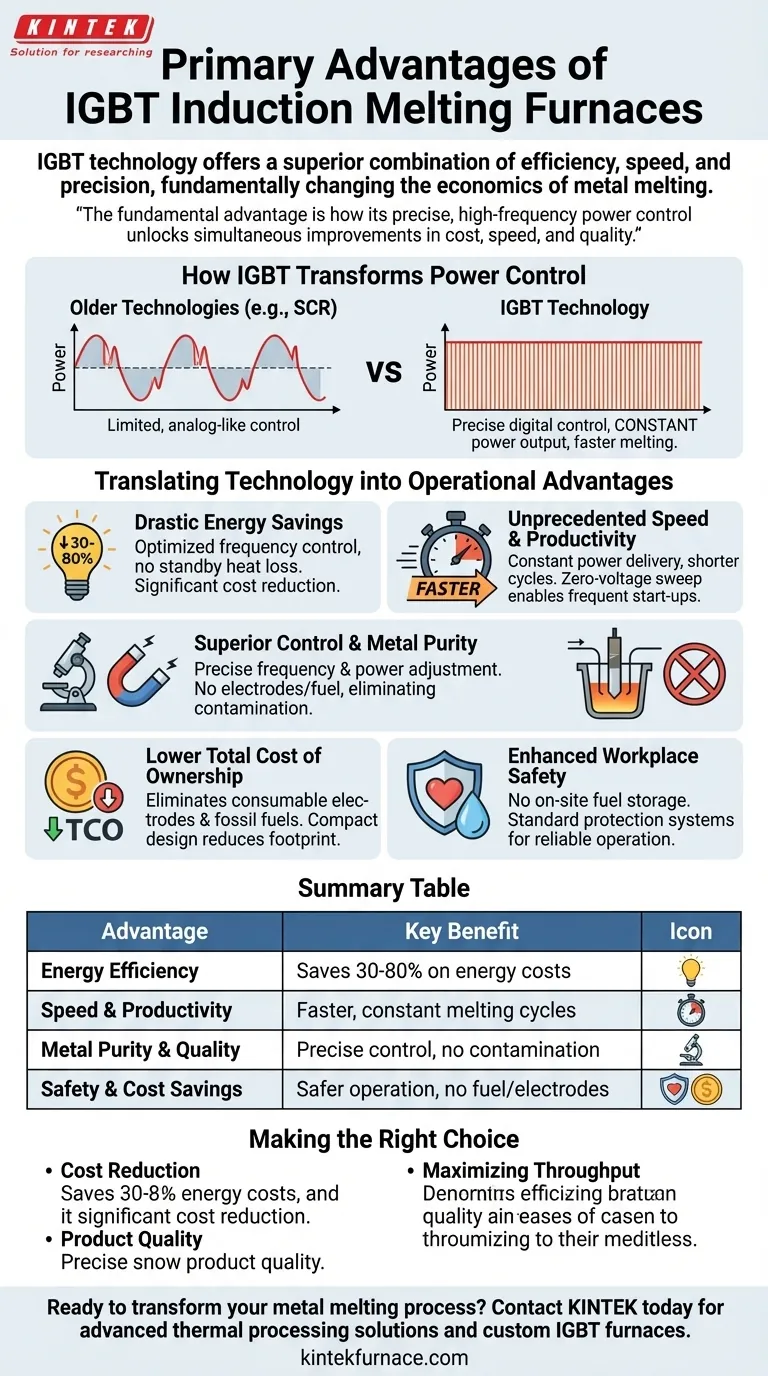

Le principe fondamental : Comment l'IGBT transforme le contrôle de puissance

Les fours à induction modernes reposent sur les transistors bipolaires à grille isolée (IGBT) comme composant de commutation de puissance principal. Comprendre cette technologie est essentiel pour saisir ses avantages par rapport aux systèmes plus anciens, tels que ceux utilisant la technologie SCR (redresseur à thyristor).

Du contrôle grossier au contrôle fin de la puissance

Les technologies de fours plus anciennes offraient un contrôle limité, presque analogique, de la distribution de puissance.

Les IGBT, cependant, sont des commutateurs à semi-conducteurs à haute vitesse. Ils permettent un contrôle numérique précis des courants électriques à haute fréquence, offrant aux opérateurs un niveau de commande sans précédent sur l'énergie entrant dans la masse en fusion.

Atteindre une puissance de sortie constante

Ce contrôle précis permet au four de maintenir une puissance de sortie constante tout au long du cycle de fusion.

Contrairement aux systèmes où la puissance peut diminuer progressivement, un four IGBT fonctionne constamment à son niveau optimal. Cela se traduit directement par des vitesses de fusion plus prévisibles et nettement plus rapides.

Traduire la technologie en avantages opérationnels

La supériorité technique des IGBT crée des avantages tangibles qui ont un impact sur tous les aspects d'une opération de fusion, de la facture d'électricité à la qualité de la coulée finale.

Réductions drastiques de la consommation d'énergie

Les systèmes basés sur l'IGBT sont exceptionnellement efficaces pour convertir l'énergie électrique en chaleur dans le métal. Les références indiquent des économies d'énergie de 30 % à 80 % par rapport aux méthodes traditionnelles à combustion.

Cette efficacité provient du contrôle optimisé de la fréquence et de l'élimination des pertes de chaleur en veille. Le four ne consomme une puissance significative que lorsqu'il est activement en fusion.

Vitesse et productivité sans précédent

Des taux de chauffage plus rapides conduisent directement à une productivité accrue. Grâce à une alimentation électrique constante, les temps de fusion sont plus courts et plus reproductibles.

De plus, des fonctionnalités telles que le logiciel de balayage à tension nulle permettent au système de gérer les démarrages et arrêts fréquents sans problème, ce qui le rend idéal pour les calendriers de production dynamiques et les processus de coulée variés.

Contrôle supérieur et pureté du métal

En permettant un ajustement précis de la fréquence et de la puissance du champ électromagnétique, les opérateurs peuvent contrôler finement la température et l'agitation au sein du bain en fusion.

Ce contrôle conduit à des alliages plus homogènes et aide à séparer les impuretés du métal. Comme le chauffage par induction ne nécessite ni électrodes ni combustible, il élimine également une source majeure de contamination, ce qui se traduit par une pureté métallique supérieure.

Comprendre les implications financières et de sécurité

Bien que l'investissement initial dans la technologie moderne soit une considération clé, les avantages opérationnels à long terme présentent souvent un argument financier convaincant.

Réduction du coût total de possession

Les économies d'énergie significatives constituent l'avantage financier le plus direct. Cependant, les coûts sont également réduits par l'élimination des électrodes consommables et des combustibles fossiles.

La conception compacte et peu encombrante de nombreux fours IGBT modernes peut également réduire les coûts d'infrastructure et d'empreinte opérationnelle, les rendant viables même pour les petites installations.

Amélioration de la sécurité au travail

La fusion par induction est un processus intrinsèquement plus sûr. Elle supprime la nécessité de stocker du carburant sur site et élimine les risques associés à la manipulation de combustibles combustibles.

Des systèmes de protection complets sont standard, surveillant les surintensités, les surtensions et les pénuries d'eau pour garantir un fonctionnement fiable et sûr.

Faire le bon choix pour votre opération

La décision d'adopter un four à induction IGBT doit être alignée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la réduction des coûts : Les économies d'énergie spectaculaires et l'élimination des coûts de carburant et d'électrodes offrent un retour sur investissement clair et rapide.

- Si votre objectif principal est la qualité du produit : Le contrôle précis de la température et l'absence de sources de contamination garantissent une pureté métallique et une cohérence des alliages plus élevées.

- Si votre objectif principal est de maximiser le débit : Des temps de fusion plus rapides et la capacité d'effectuer des démarrages fréquents offrent un coup de pouce significatif à la productivité globale.

En fin de compte, l'adoption de la technologie à induction IGBT est une démarche stratégique vers un processus de fusion plus efficace, contrôlable et rentable.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Économise 30 à 80 % sur les coûts énergétiques par rapport aux méthodes traditionnelles |

| Vitesse et productivité | Cycles de fusion plus rapides et constants pour un débit accru |

| Pureté et qualité du métal | Le contrôle précis de la température élimine la contamination |

| Sécurité et économies | Fonctionnement plus sûr, pas besoin de combustible ou d'électrodes consommables |

Prêt à transformer votre processus de fusion des métaux avec une efficacité et un contrôle supérieurs ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions avancées de traitement thermique. Notre gamme de produits, comprenant des fours de fusion à induction IGBT haute performance, des fours à moufle, des fours tubulaires et des fours sous vide et sous atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de four IGBT peut réduire vos coûts et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues