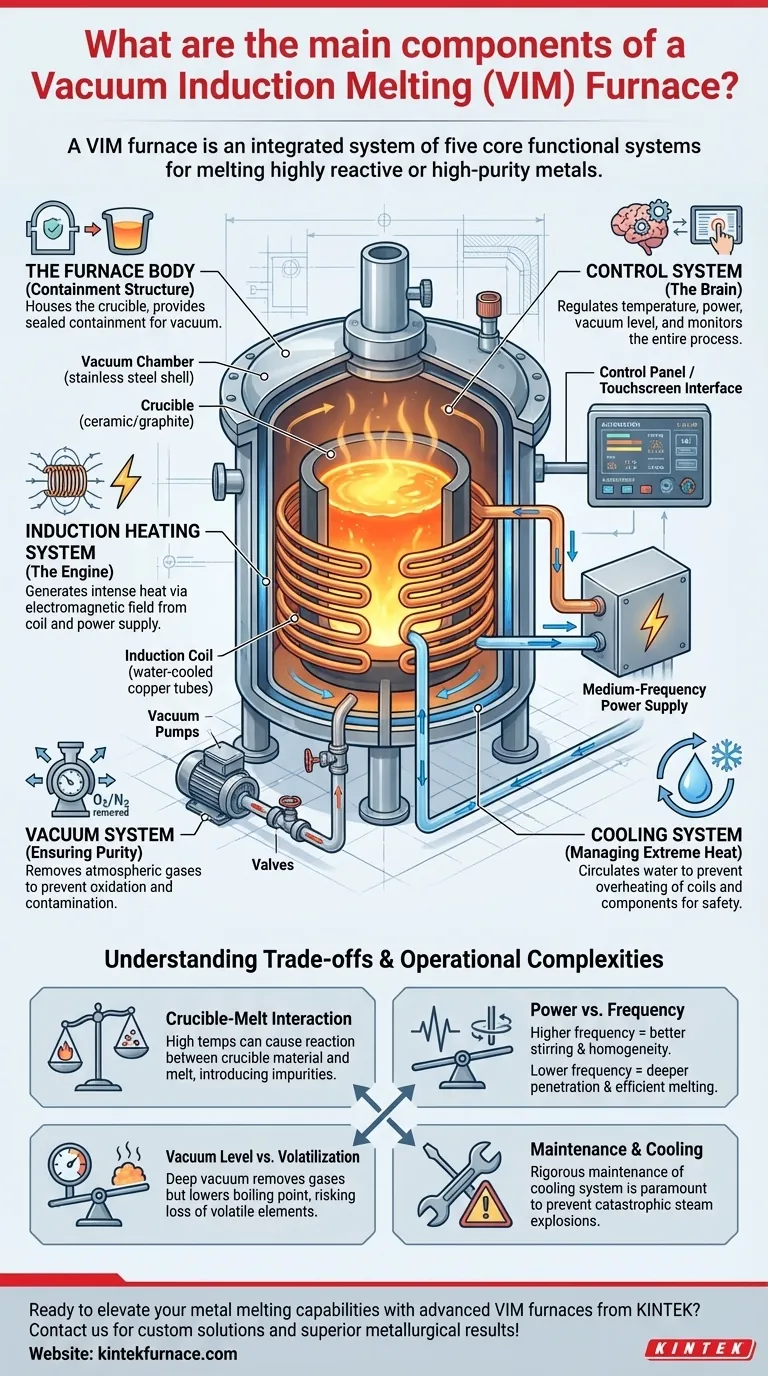

Essentiellement, un four à induction sous vide (VIM) est construit autour de cinq systèmes fonctionnels de base. Il s'agit du corps du four qui abrite le creuset, du système de chauffage par induction alimenté par une alimentation moyenne fréquence, d'un système à vide pour créer une atmosphère contrôlée, d'un système de refroidissement par eau pour la gestion thermique, et d'un système de contrôle électrique pour un fonctionnement précis. Chaque système fonctionne de concert pour fondre les métaux et les alliages dans un environnement propre et sans gaz.

Un four VIM n'est pas seulement un assemblage de pièces ; c'est un système intégré conçu dans un seul but : fondre des métaux hautement réactifs ou de haute pureté. Chaque composant répond à un défi fondamental — chauffage, contamination et sécurité — pour produire des résultats métallurgiques supérieurs.

Démontage du Four VIM : Une Analyse Système par Système

Pour vraiment comprendre un four VIM, il est préférable de l'analyser comme un ensemble de systèmes interdépendants, chacun ayant un rôle spécifique dans le processus de fusion.

Le Corps du Four : La Structure de Confinement

Le corps du four est l'enceinte physique scellée où la fusion a lieu. Il se compose de deux parties clés.

La première est la chambre à vide, une coque étanche à l'air généralement fabriquée en acier inoxydable capable de résister à la fois au vide poussé et à la pression interne.

À l'intérieur de la chambre se trouve le creuset, un récipient résistant aux hautes températures fabriqué à partir de matériaux tels que la céramique ou le graphite. Le creuset est ce qui contient directement la charge métallique en cours de fusion.

Le Système de Chauffage par Induction : Le Moteur du Four

Ce système génère la chaleur intense nécessaire à la fusion, sans contact direct avec le métal.

Le cœur de ce système est la bobine d'induction, un ensemble de tubes en cuivre refroidis par eau qui entourent le creuset.

La bobine est alimentée par une alimentation moyenne fréquence, qui convertit l'alimentation électrique standard en courant alternatif (AC) à haute fréquence, souvent dans la gamme de 50 Hz à 1100 kHz. Ce courant dans la bobine génère un puissant champ électromagnétique, qui induit à son tour une chaleur immense directement dans la charge métallique.

Le Système à Vide : Assurer la Pureté

Le système à vide est ce qui sépare un four VIM d'un four à induction standard. Sa tâche principale est d'éliminer les gaz atmosphériques comme l'oxygène et l'azote de la chambre.

Cela empêche le métal en fusion de réagir avec l'atmosphère, ce qui est crucial pour prévenir l'oxydation et la contamination. Le système se compose de pompes à vide puissantes et d'une série de vannes pour contrôler la pression à l'intérieur de la chambre.

Le Système de Refroidissement : Gérer la Chaleur Extrême

Un four VIM génère une chaleur considérable, et sa gestion est essentielle pour la sécurité et la longévité opérationnelle.

Un système de refroidissement par eau en circuit fermé est utilisé pour faire circuler l'eau à travers les bobines d'induction en cuivre, l'alimentation électrique, et souvent les parois de la chambre à vide elle-même. Cela empêche les composants de surchauffer et de tomber en panne.

Le Système de Contrôle : Le Cerveau de l'Opération

L'ensemble du processus est géré par un système de contrôle électrique intégré.

Ce système, souvent utilisé via un panneau de contrôle ou une interface à écran tactile, permet une régulation précise de la température, de l'apport de puissance et du niveau de vide. Les systèmes modernes offrent un haut degré d'automatisation, surveillant la fusion et garantissant que le produit final répond à des spécifications exactes.

Comprendre les Compromis et les Complexités Opérationnelles

Bien que puissant, le processus VIM implique d'équilibrer plusieurs facteurs concurrents. Comprendre ces compromis est essentiel pour obtenir les résultats souhaités.

Interaction Creuset-Melt

Le creuset n'est pas parfaitement inerte. À haute température, une réaction chimique peut se produire entre le matériau du creuset et le métal en fusion, introduisant potentiellement des impuretés traces. Le choix du matériau du creuset est une décision critique basée sur l'alliage produit.

Puissance vs. Fréquence

Les caractéristiques de l'alimentation ont un impact direct sur la fusion. Une fréquence plus élevée tend à créer un brassage plus vigoureux du métal en fusion, ce qui favorise un alliage homogène et uniformément mélangé. Une fréquence plus basse permet au champ électromagnétique de pénétrer plus profondément, ce qui est plus efficace pour fondre des charges plus importantes.

Niveau de Vide vs. Volatilisation

Un vide poussé est excellent pour éliminer les gaz dissous comme l'oxygène. Cependant, il abaisse également le point d'ébullition de tous les éléments de la masse fondue. Cela peut provoquer l'« ébullition » et la perte dans le vide d'éléments d'alliage très volatils (tels que le manganèse, le zinc ou le magnésium), modifiant ainsi la composition chimique finale de l'alliage.

Entretien et Intégrité du Refroidissement

Le système de refroidissement par eau est un composant de sécurité non négociable. Une fuite à l'intérieur de la chambre à vide pendant le fonctionnement peut provoquer une explosion de vapeur catastrophique. Par conséquent, un entretien rigoureux et préventif de toutes les conduites et joints de refroidissement est primordial.

Faire le Bon Choix pour Votre Application

La conception et le fonctionnement spécifiques d'un four VIM dépendent fortement du résultat souhaité.

- Si votre objectif principal est la pureté ultime : Vous privilégierez un système à vide haut de gamme et une sélection minutieuse du matériau du creuset pour minimiser la contamination.

- Si votre objectif principal est de créer des alliages complexes : Vous aurez besoin d'un système de contrôle sophistiqué et d'une alimentation électrique permettant un contrôle précis de la température et du brassage.

- Si votre objectif principal est la production à grande échelle : L'efficacité de l'alimentation, la durabilité du corps du four et la fiabilité du système de refroidissement sont vos préoccupations les plus critiques.

Comprendre comment ces composants fonctionnent comme un système intégré est la première étape pour maîtriser la production de matériaux haute performance.

Tableau Récapitulatif :

| Composant | Fonction | Caractéristiques Clés |

|---|---|---|

| Corps du Four | Abriter le creuset et assurer le confinement | Chambre à vide, creuset pour contenir le métal |

| Système de Chauffage par Induction | Générer la chaleur pour la fusion | Bobine d'induction, alimentation moyenne fréquence |

| Système à Vide | Éliminer les gaz pour prévenir la contamination | Pompes à vide, vannes pour atmosphère contrôlée |

| Système de Refroidissement | Gérer la chaleur pour la sécurité et la longévité | Refroidissement par eau en circuit fermé pour les bobines et composants |

| Système de Contrôle | Réguler le fonctionnement et surveiller le processus | Panneau de contrôle, automatisation pour des réglages précis |

Prêt à améliorer vos capacités de fusion des métaux ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Nos fours VIM, faisant partie d'une gamme de produits comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, sont complétés par une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques en matière d'alliages complexes et de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de fusion et fournir des résultats métallurgiques supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal