Un contrôle précis de la température est le facteur décisif dans la synthèse des alliages Vanadium-Azote (VN), déterminant si vous produisez un alliage de haute pureté ou un produit résiduel dégradé. Étant donné que le processus implique des réactions séquentielles de réduction et de nitruration, la température sert de variable principale qui sélectionne le chemin de transition de phase spécifique.

La température agit comme un interrupteur chimique dans la synthèse VN. S'écarter de la fenêtre thermique optimale ne fait pas simplement ralentir le processus ; cela modifie fondamentalement la réaction chimique, convertissant des alliages précieux en carbures indésirables ou entraînant une perte totale de matière.

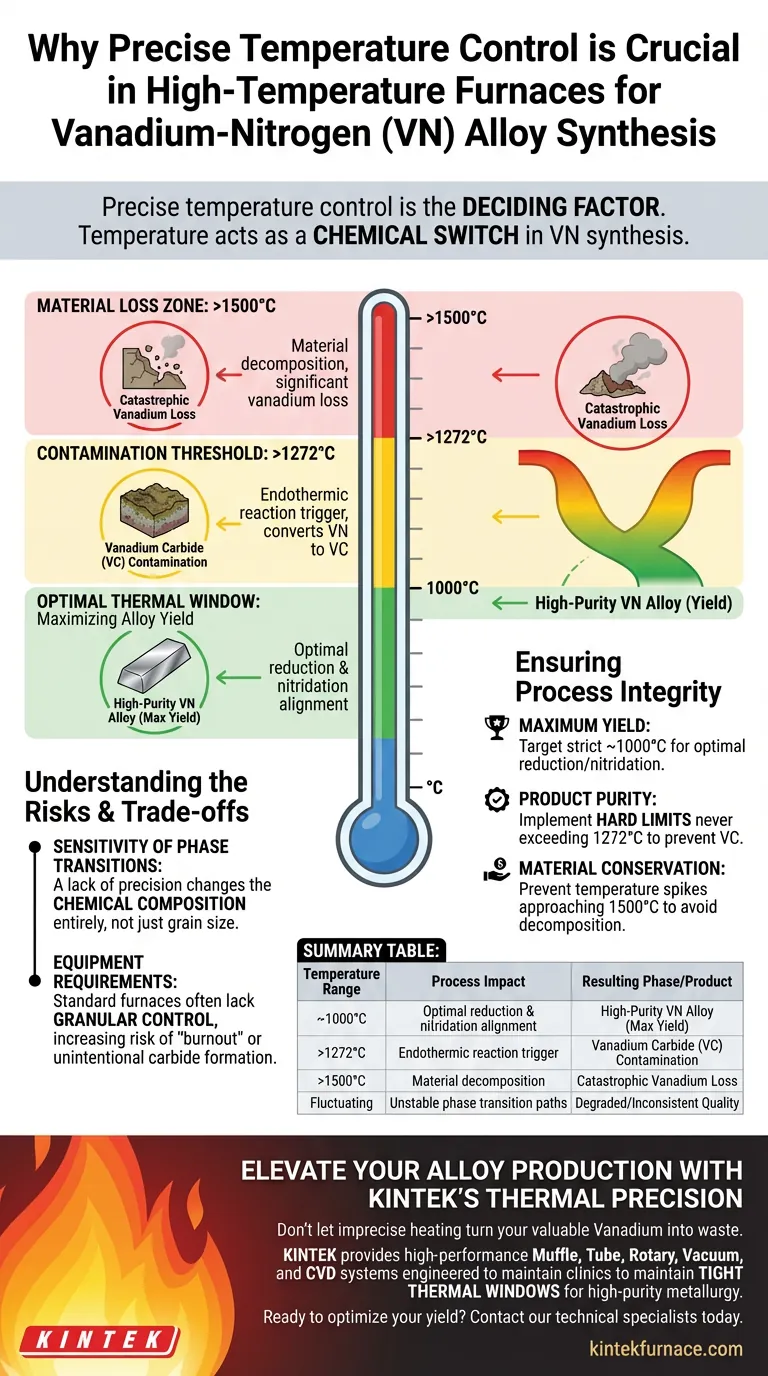

Définir les fenêtres thermiques critiques

La synthèse du VN n'est pas un processus linéaire où "plus chaud est mieux". Elle repose sur le respect de limites thermiques spécifiques pour maximiser le rendement et prévenir les réactions inverses.

Maximiser le rendement de l'alliage

La recherche identifie environ 1000°C comme la température optimale pour la synthèse du VN.

À ce point thermique spécifique, les réactions de réduction et de nitruration s'alignent pour produire le rendement le plus élevé de la phase Vanadium-Azote souhaitée. Maintenir cette température est essentiel pour une production efficace.

Le seuil de contamination

La précision est requise pour éviter de dépasser le seuil de 1272°C.

Une fois que la température du four dépasse cette limite, une réaction endothermique est déclenchée. Cette réaction convertit chimiquement le VN souhaité en carbure de vanadium (VC), corrompant ainsi la pureté du produit final.

Prévenir la perte de matière

Une surchauffe extrême, en particulier atteignant 1500°C, entraîne une défaillance catastrophique du processus.

À cette température, le matériau se décompose, entraînant une perte significative de vanadium. Cela détruit non seulement le produit, mais représente également une perte financière due au gaspillage de matières premières.

Comprendre les risques et les compromis

Bien que les fours à haute température soient capables de générer une chaleur extrême, le "compromis" dans la synthèse du VN est que la puissance doit être sacrifiée au profit de la précision.

La sensibilité des transitions de phase

Le principal piège de ce processus est de supposer que les fluctuations de température sont inoffensives.

Dans de nombreux processus métallurgiques, un léger dépassement n'affecte que la taille des grains. Dans la synthèse du VN, un manque de précision modifie entièrement la composition chimique.

Exigences en matière d'équipement

Les fours industriels standard manquent souvent du contrôle granulaire requis pour rester dans la fenêtre de sécurité (inférieure à 1272°C) tout en maintenant la cible de 1000°C.

L'utilisation d'équipements à faible précision thermique augmente le risque de "brûlage" ou de formation involontaire de carbure, même si la température moyenne semble correcte.

Assurer l'intégrité du processus

Pour maximiser la qualité des alliages Vanadium-Azote, vous devez aligner votre stratégie thermique sur les réalités chimiques du matériau.

- Si votre objectif principal est le rendement maximal : Visez une température de maintien stricte d'environ 1000°C pour optimiser la séquence de réduction et de nitruration.

- Si votre objectif principal est la pureté du produit : Mettez en place des limites strictes pour garantir que la température interne du four ne dépasse jamais 1272°C afin d'éviter la formation de carbure de vanadium.

- Si votre objectif principal est la conservation de la matière : Assurez-vous que votre boucle de contrôle empêche les pics de température approchant 1500°C afin d'éviter la décomposition et la perte de vanadium.

Le succès de la synthèse du VN ne consiste pas à générer de la chaleur, mais à maintenir la discipline de rester dans les limites où la chimie favorise l'alliage.

Tableau récapitulatif :

| Plage de température | Impact sur le processus | Phase/Produit résultant |

|---|---|---|

| ~1000°C | Alignement optimal de la réduction et de la nitruration | Alliage VN de haute pureté (rendement maximal) |

| >1272°C | Déclenchement d'une réaction endothermique | Contamination par le carbure de vanadium (VC) |

| >1500°C | Décomposition du matériau | Perte catastrophique de vanadium |

| Fluctuante | Chemins de transition de phase instables | Qualité dégradée/incohérente |

Élevez votre production d'alliages avec la précision thermique de KINTEK

Ne laissez pas un chauffage imprécis transformer votre précieux vanadium en déchets. Chez KINTEK, nous comprenons que dans la synthèse du VN, la température est l'interrupteur chimique ultime. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, spécialement conçus pour maintenir les fenêtres thermiques serrées requises pour la métallurgie de haute pureté.

Que vous ayez besoin d'un contrôle granulaire pour éviter la formation de carbure ou de fours de laboratoire personnalisables à haute température pour la R&D de matériaux uniques, KINTEK offre la précision dont votre processus a besoin.

Prêt à optimiser votre rendement ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour vos besoins de synthèse.

Guide Visuel

Références

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages des couronnes en zircone ? Obtenez des restaurations dentaires durables, esthétiques et biocompatibles

- Quel est le rôle d'un four industriel dans l'étape de séchage du biochar de Rosa roxburghii ? Préserver l'intégrité structurelle

- Quel est le rôle des fours électriques dans la réduction directe du fer ? Alimenter l'avenir de la métallurgie verte

- Quel rôle les fours de traitement thermique jouent-ils dans la fabrication d'outils ? Débloquez la précision pour la dureté et la durabilité

- Pourquoi le chauffage par induction électromagnétique est-il considéré comme respectueux de l'environnement ? Zéro émission et haute efficacité

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Quel est le but de la conception des sorties inclinées vers le haut des capuchons de contrôle d'un four à bain de sel ?

- Quelle est l'importance de l'utilisation d'un processus de gravure à l'hydrogène dans une chambre de réaction ? Maîtriser la préparation de surface du SiC