Les fours électriques constituent la pierre angulaire thermique de la métallurgie verte moderne. Ils fournissent les environnements contrôlés à haute température nécessaires pour faciliter la réduction directe du fer et la synthèse d'alliages spécialisés, tout en éliminant la dépendance aux méthodes traditionnelles de combustion des combustibles fossiles.

En remplaçant le chauffage à forte teneur en carbone par de la chaleur générée électriquement — souvent alimentée par des systèmes de récupération de chaleur résiduelle — les fours électriques permettent le traitement métallurgique précis nécessaire pour atteindre des objectifs de décarbonisation industrielle rigoureux.

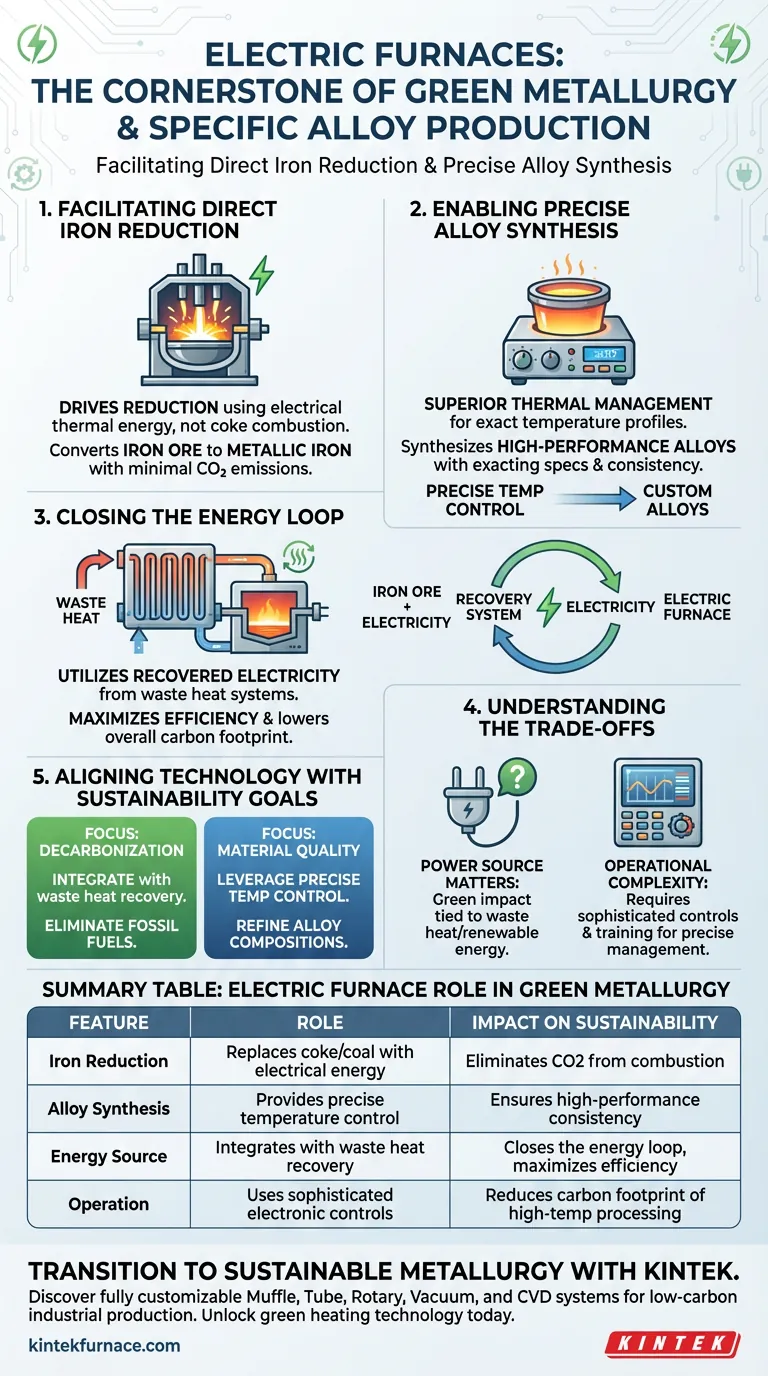

Les Mécanismes du Traitement des Métaux Verts

Faciliter la Réduction Directe du Fer

La fonction principale du four électrique dans ce contexte est de piloter la réduction directe du fer.

Contrairement aux hauts fourneaux qui dépendent du coke pour la chaleur et la réduction chimique, les fours électriques utilisent l'énergie électrique pour générer l'environnement thermique nécessaire.

Ce processus convertit le minerai de fer en fer métallique sans les émissions massives de dioxyde de carbone associées à la combustion du charbon ou du gaz.

Permettre la Synthèse d'Alliages de Précision

La production d'alliages aux propriétés spécifiques et haute performance nécessite une gestion thermique exacte.

Les fours électriques offrent un contrôle supérieur des profils de température par rapport aux alternatives basées sur la combustion.

Cette précision permet aux métallurgistes de synthétiser des alliages aux spécifications exactes, garantissant la cohérence et la qualité du matériau final.

Fermer la Boucle Énergétique

Un différenciateur essentiel dans la métallurgie verte est la source de l'électricité utilisée.

Ces fours sont conçus pour utiliser l'électricité récupérée des systèmes de chaleur résiduelle au sein de l'usine industrielle.

En recyclant l'énergie qui serait autrement perdue, le système maximise l'efficacité et réduit considérablement l'empreinte carbone globale de la production.

Comprendre les Compromis

La Dépendance aux Sources d'Énergie

Bien que les fours électriques soient une technologie « verte », leur impact environnemental est lié à leur source d'énergie.

Si l'électricité ne provient pas de la récupération de chaleur résiduelle ou de sources renouvelables, les avantages de la décarbonisation sont réduits.

Les opérateurs doivent s'assurer que l'apport d'énergie correspond aux objectifs de durabilité de l'installation.

Complexité Opérationnelle

Atteindre la précision mentionnée précédemment nécessite des systèmes de contrôle sophistiqués.

Passer de la combustion traditionnelle au chauffage électrique modifie la dynamique opérationnelle d'une fonderie ou d'une aciérie.

Cela nécessite souvent une infrastructure mise à jour et une formation spécialisée pour les opérateurs afin de gérer efficacement les gradients de température précis.

Aligner la Technologie avec les Objectifs de Durabilité

Pour tirer parti efficacement des fours électriques dans vos opérations de métallurgie, considérez vos objectifs spécifiques :

- Si votre objectif principal est la décarbonisation : Privilégiez l'intégration du four aux systèmes de récupération de chaleur résiduelle pour éliminer la dépendance à l'énergie externe issue des combustibles fossiles.

- Si votre objectif principal est la qualité des matériaux : Tirez parti des capacités de contrôle précis de la température du four pour affiner les compositions d'alliages difficiles à produire dans les fours à combustion.

En fin de compte, le four électrique n'est pas seulement un outil de fusion ; c'est la technologie habilitante qui comble le fossé entre la production de métaux haute performance et un avenir industriel à faible émission de carbone.

Tableau Récapitulatif :

| Caractéristique | Rôle du Four Électrique dans la Métallurgie Verte | Impact sur la Durabilité |

|---|---|---|

| Réduction du Fer | Remplace le coke/charbon par de l'énergie thermique électrique | Élimine le CO2 de la combustion des combustibles fossiles |

| Synthèse d'Alliages | Fournit un contrôle précis de la température et du profil | Assure la cohérence des matériaux haute performance |

| Source d'Énergie | S'intègre aux systèmes de récupération de chaleur résiduelle | Ferme la boucle énergétique et maximise l'efficacité |

| Opération | Utilise des systèmes de contrôle électronique sophistiqués | Réduit l'empreinte carbone des processus à haute température |

Transition vers une Métallurgie Durable avec KINTEK

Prêt à mener le changement vers une production industrielle à faible émission de carbone ? Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous vous concentriez sur la réduction directe du fer ou la synthèse d'alliages complexes, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Débloquez la précision et l'efficacité de la technologie de chauffage verte dès aujourd'hui. Contactez nos experts dès maintenant pour découvrir comment KINTEK peut améliorer les capacités de votre laboratoire et vous aider à atteindre des objectifs de décarbonisation rigoureux.

Guide Visuel

Références

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Quel rôle joue un four de séchage sous vide dans le post-traitement des nanoparticules magnétiques Fe3O4 ? Assurer la pureté de phase

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide de précision ? Maîtrisez le traitement des poudres céramiques avec KINTEK

- Comment un environnement à température constante maintient-il la validité expérimentale ? Assurer la précision des tests d'attaque par les sulfates

- Quel rôle joue un four de chauffage vertical dans la production de composites nano-verre ? Experts en façonnage de précision

- Quel est l'inconvénient de la céramique dentaire ? Peser le coût, la résistance et l'esthétique

- Comment l'orientation du verre dans un four de trempe affecte-t-elle la qualité ? Optimisation des propriétés optiques et physiques

- Quel est le but du chauffage d'une solution précurseur à 80 °C et de l'agitation à 300 tr/min ? Atteindre une uniformité à haute entropie