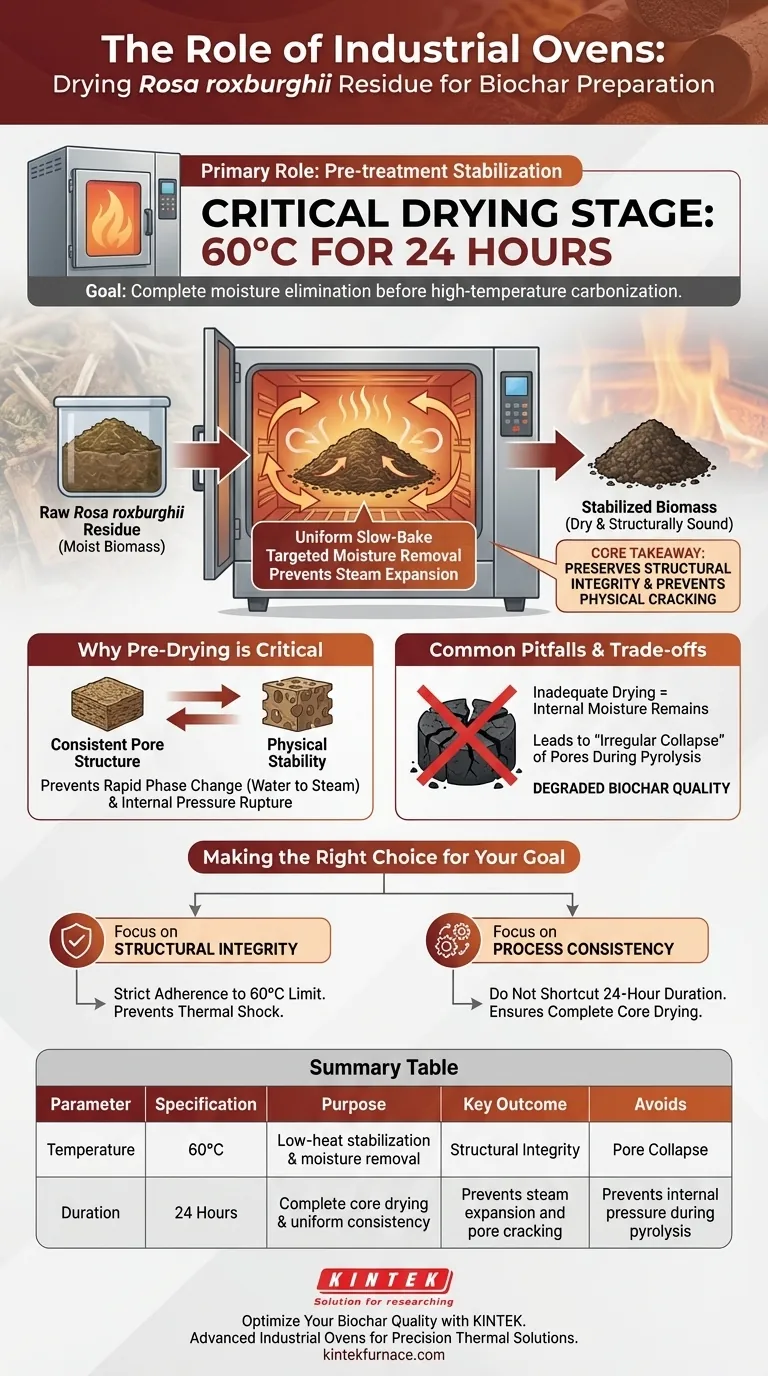

Le rôle principal du four industriel dans ce processus est de servir d'étape critique de stabilisation avant le traitement. Plus précisément, le four est utilisé pour sécher le résidu de Rosa roxburghii à 60°C pendant 24 heures afin d'éliminer complètement l'humidité de la biomasse avant qu'elle n'entre dans l'étape de carbonisation à haute température.

Point clé à retenir L'étape de séchage ne consiste pas seulement à éliminer l'eau ; elle vise à préserver l'intégrité structurelle du matériau. En éliminant l'humidité lentement à basse température, vous évitez l'expansion rapide de la vapeur qui provoque des fissures physiques et l'effondrement des pores pendant la chaleur intense de la pyrolyse.

La mécanique de la phase de séchage

Paramètres spécifiques du processus

Pour le résidu de Rosa roxburghii spécifiquement, la précision est essentielle. Le protocole exige de maintenir une température constante de 60°C pendant une durée continue de 24 heures.

Élimination ciblée de l'humidité

Cette durée prolongée assure l'élimination complète de l'humidité libre contenue dans la biomasse. Contrairement aux méthodes de séchage rapide, cette approche de cuisson lente garantit que le matériau est séché uniformément de la surface jusqu'au cœur interne.

Pourquoi le pré-séchage est essentiel pour la qualité

Prévention des fissures structurelles

Si de l'humidité reste dans le résidu pendant la carbonisation ultérieure à haute température, elle se vaporisera instantanément. Ce changement de phase rapide de l'eau en vapeur crée une pression interne immense.

Cette pression provoque la rupture ou la fissuration de la matière première. Le four industriel élimine ce risque en retirant l'eau *avant* que la chaleur ne devienne suffisamment intense pour provoquer une évaporation explosive.

Assurer la stabilité physique

Les propriétés physiques du biochar final dépendent fortement de l'intégrité de la matière première. En empêchant les fissures tôt dans le processus, le four garantit que le matériau conserve une structure physique stable tout au long du processus de conversion.

Pièges courants et compromis

Le risque d'un séchage insuffisant

Se précipiter dans cette étape est une erreur courante. Si le temps de séchage est raccourci ou si la température est trop basse pour pénétrer complètement le matériau, l'humidité interne restera.

Cette humidité résiduelle entraîne un "effondrement irrégulier" de la structure poreuse pendant la pyrolyse. Cela dégrade la qualité du biochar, le rendant moins efficace pour les applications nécessitant une grande surface ou une porosité élevée.

Sensibilité à la température

Alors que d'autres matériaux comme les coques de palmier à huile ou les coques de noix de coco peuvent nécessiter des températures de séchage plus élevées (100°C–120°C), le Rosa roxburghii utilise une température plus douce de 60°C. S'écarter de cette température spécifique pourrait altérer prématurément la chimie de la biomasse ou ne pas la sécher efficacement.

Faire le bon choix pour votre objectif

Le four industriel agit comme le gardien entre la biomasse brute et le biochar de haute qualité.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous de respecter strictement la limite de 60°C, car cette chaleur douce évite le choc thermique avant que le matériau ne soit prêt.

- Si votre objectif principal est la cohérence du processus : Ne raccourcissez pas la durée de 24 heures, car la cohérence du produit final dépend de l'élimination absolue des poches d'humidité internes.

Le succès de la production de biochar n'est pas déterminé seulement par la façon dont vous brûlez le matériau, mais par la façon dont vous le préparez.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 60°C | Stabilisation à basse température et élimination de l'humidité |

| Durée | 24 Heures | Séchage complet du cœur et cohérence uniforme |

| Résultat clé | Intégrité structurelle | Prévient l'expansion de la vapeur et les fissures des pores |

| Évite | Effondrement des pores | Prévient la pression interne pendant la pyrolyse |

Optimisez la qualité de votre biochar avec KINTEK

Maximisez l'intégrité structurelle et la surface de votre biochar avec des solutions thermiques de précision de KINTEK. Que vous traitiez du Rosa roxburghii ou des matériaux de biomasse complexes, nos fours industriels avancés et nos systèmes à haute température fournissent le contrôle thermique exact nécessaire pour éviter l'effondrement des pores et garantir des résultats cohérents.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour la précision de la recherche et la fiabilité industrielle.

- Solutions polyvalentes : Des fours à moufle et à tube aux systèmes sous vide et CVD, nous couvrons toutes les étapes du processus de carbonisation.

- Adaptés à vos besoins : Tous les systèmes sont entièrement personnalisables pour vos exigences spécifiques en matière de biomasse.

Prêt à améliorer l'efficacité et la qualité des produits de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Comment un four de laboratoire à haute température facilite-t-il le frittage sans pression (PLS) de céramiques de nitrure de silicium ?

- Quelle est la fonction de l'environnement à 1500 °C dans la carbonisation du bois ? Débloquez le carbone fonctionnel haute performance

- Comment le débit d'oxygène de 2 à 8 SLPM régule-t-il la qualité du revêtement PS-PVD ? Maîtriser l'intégrité de la barrière thermique

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Quelle est la fonction d'un réacteur haute pression dans la SHS ? Optimiser la synthèse du carbure de tungstène avec précision

- Quels sont les avantages de l'utilisation d'un four à zone flottante optique pour le VNbMoTaW ? Atteindre une homogénéisation de très haute pureté

- Quelle est la fonction d'un système de pulvérisation sous vide poussé multi-cibles pour CuGaO2 ? Guide de synthèse de précision

- Quel matériau est utilisé dans la restauration céramo-métallique ? Un guide des alliages et de l'esthétique