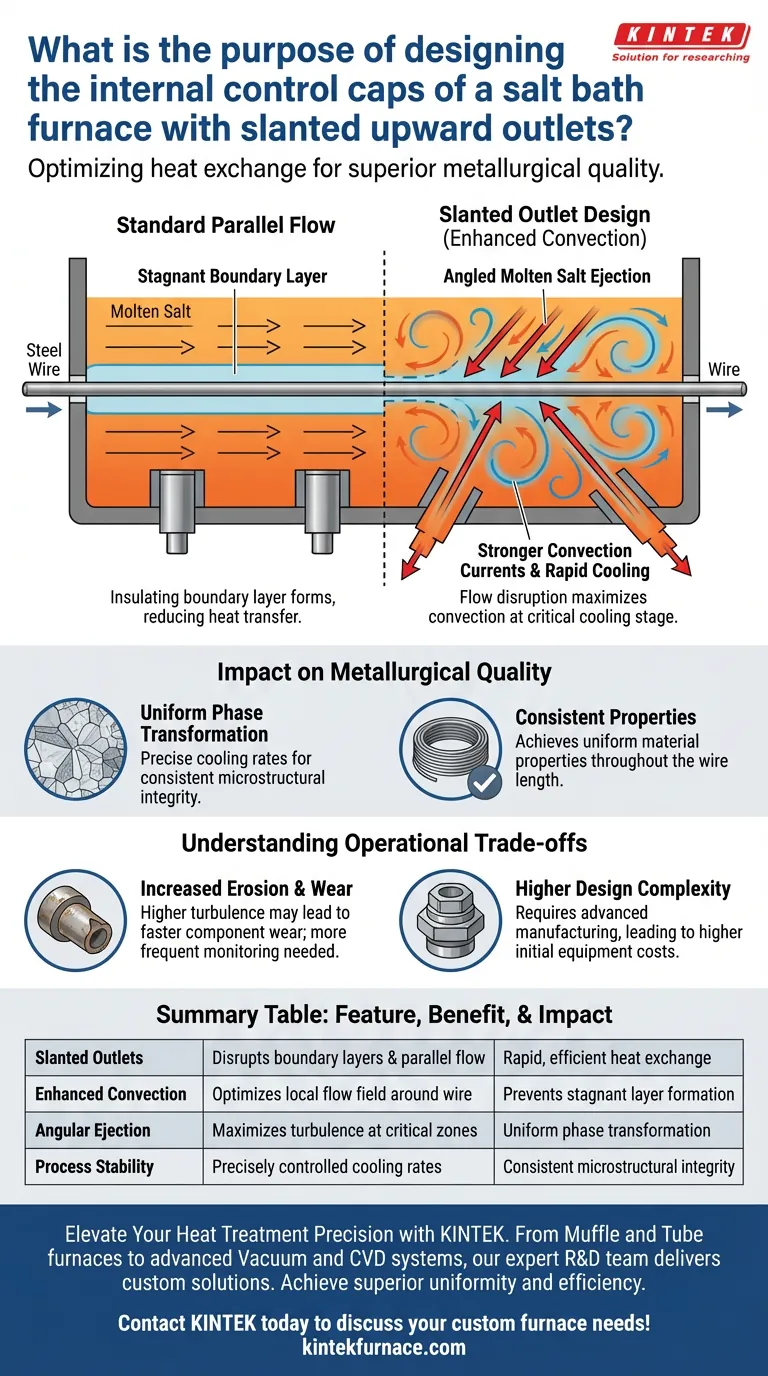

La géométrie spécifique des sorties du capuchon de contrôle est conçue pour manipuler la dynamique des fluides afin d'améliorer le transfert de chaleur. En inclinant les sorties vers le haut, la conception force le sel en fusion à sortir selon un angle plutôt qu'à voyager parallèlement au fil d'acier en mouvement. Cette perturbation intentionnelle crée des courants de convection plus forts, optimisant ainsi considérablement le champ d'écoulement local autour du fil.

En déplaçant le flux de sel d'un courant parallèle à une éjection angulaire, cette conception maximise la convection pendant les premières étapes critiques du refroidissement. Le résultat est une transformation de phase rapide et uniforme dans le fil d'acier.

Optimisation de l'échange de chaleur par le contrôle du flux

Rupture du flux parallèle

Dans le traitement linéaire standard, le fluide se déplaçant parallèlement à un fil peut créer une couche limite qui isole le matériau.

La structure interne inclinée assure que le sel en fusion est éjecté selon un angle par rapport à la direction de déplacement du fil.

Induction d'une convection plus forte

Cet impact angulaire perturbe le champ d'écoulement, empêchant la formation de couches stagnantes autour de l'acier.

La conception induit une convection plus forte, qui est le principal mécanisme de transfert de chaleur loin du fil.

Maximisation de l'efficacité à la sortie

La zone immédiatement sortant du capuchon de contrôle est la zone la plus vitale pour le contrôle de la température.

En optimisant le champ d'écoulement local ici, le système augmente considérablement l'efficacité de l'échange de chaleur exactement là où elle est le plus nécessaire.

Impact sur la qualité métallurgique

Contrôle de la transformation de phase

Les propriétés du fil d'acier sont définies pendant le processus de transformation de phase.

La conception inclinée cible la première étape critique de cette transformation, où les vitesses de refroidissement doivent être précises.

Assurer l'uniformité

Un refroidissement rapide est inutile s'il est inégal, car cela provoque des contraintes internes ou des défauts structurels.

La convection améliorée assure que le fil d'acier obtient des effets de refroidissement uniformes, conduisant à des propriétés matérielles cohérentes sur toute la longueur du fil.

Comprendre les compromis opérationnels

Érosion et usure

Bien que le flux angulaire améliore le transfert de chaleur, la turbulence accrue et l'impact direct du fluide peuvent entraîner une usure mécanique plus élevée.

Les opérateurs doivent surveiller les capuchons de contrôle pour l'érosion plus fréquemment que dans les systèmes avec un flux purement laminaire et parallèle.

Complexité de la conception

La création de canaux internes inclinés nécessite des processus de fabrication et de coulée plus complexes que les conceptions standard à alésage droit.

Cela entraîne souvent des coûts d'équipement initiaux plus élevés, qui doivent être mis en balance avec les gains de performance en qualité de produit.

Faire le bon choix pour votre processus

Si vous évaluez les spécifications du four ou dépannez des problèmes de qualité, considérez comment la dynamique des flux s'aligne sur vos objectifs :

- Si votre objectif principal est l'intégrité microstructurale : Privilégiez les conceptions avec des sorties inclinées pour maximiser la turbulence convective et assurer la transformation de phase la plus uniforme possible.

- Si votre objectif principal est la longévité de l'équipement : Sachez que le flux angulaire à haute vitesse qui améliore la qualité peut intrinsèquement augmenter le taux d'usure des composants consommables.

Maîtriser l'angle d'impact du fluide est un ajustement mécanique précis qui rapporte des dividendes significatifs en qualité finale de l'acier.

Tableau récapitulatif :

| Caractéristique | Avantage de conception | Impact métallurgique |

|---|---|---|

| Sorties inclinées | Perturbe les couches limites et le flux parallèle | Échange de chaleur rapide et efficace |

| Convection améliorée | Optimise le champ d'écoulement local autour du fil | Empêche la formation de couches stagnantes |

| Éjection angulaire | Maximise la turbulence dans les zones critiques | Transformation de phase uniforme |

| Stabilité du processus | Vitesses de refroidissement précisément contrôlées | Intégrité microstructurale cohérente |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas un refroidissement inefficace compromettre les propriétés de vos matériaux. KINTEK fournit des solutions thermiques de pointe, allant des fours à muffles, tubulaires et rotatifs aux systèmes de vide et CVD avancés. Que vous ayez besoin de dynamiques de flux spécialisées pour le traitement de fils d'acier ou d'équipements de laboratoire haute température conçus sur mesure, nos équipes d'experts en R&D et en fabrication sont prêtes à livrer un système adapté à vos exigences uniques.

Obtenez une uniformité et une efficacité supérieures — contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire ? Préservation de l'intégrité du carbone poreux

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique

- Quels sont les principaux avantages de l'équipement de chauffage par micro-ondes industriel ? Récupération améliorée de l'uranium grâce à l'innovation

- Pourquoi la pureté des matières premières est-elle essentielle à la recherche sur les alliages de magnésium ? Assurer la qualité précise des données thermodynamiques

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Quels sont les avantages économiques de la sublimation sous vide pour la purification du magnésium ? Élimination des consommables clés.

- Quels sont les avantages techniques de l'utilisation d'un système de synthèse hydrothermale assistée par micro-ondes de qualité industrielle ? Maîtriser la morphologie du CeO2

- Quels sont les avantages du SLRP par rapport aux fours traditionnels à haute température ? Révolutionner les revêtements UHTC