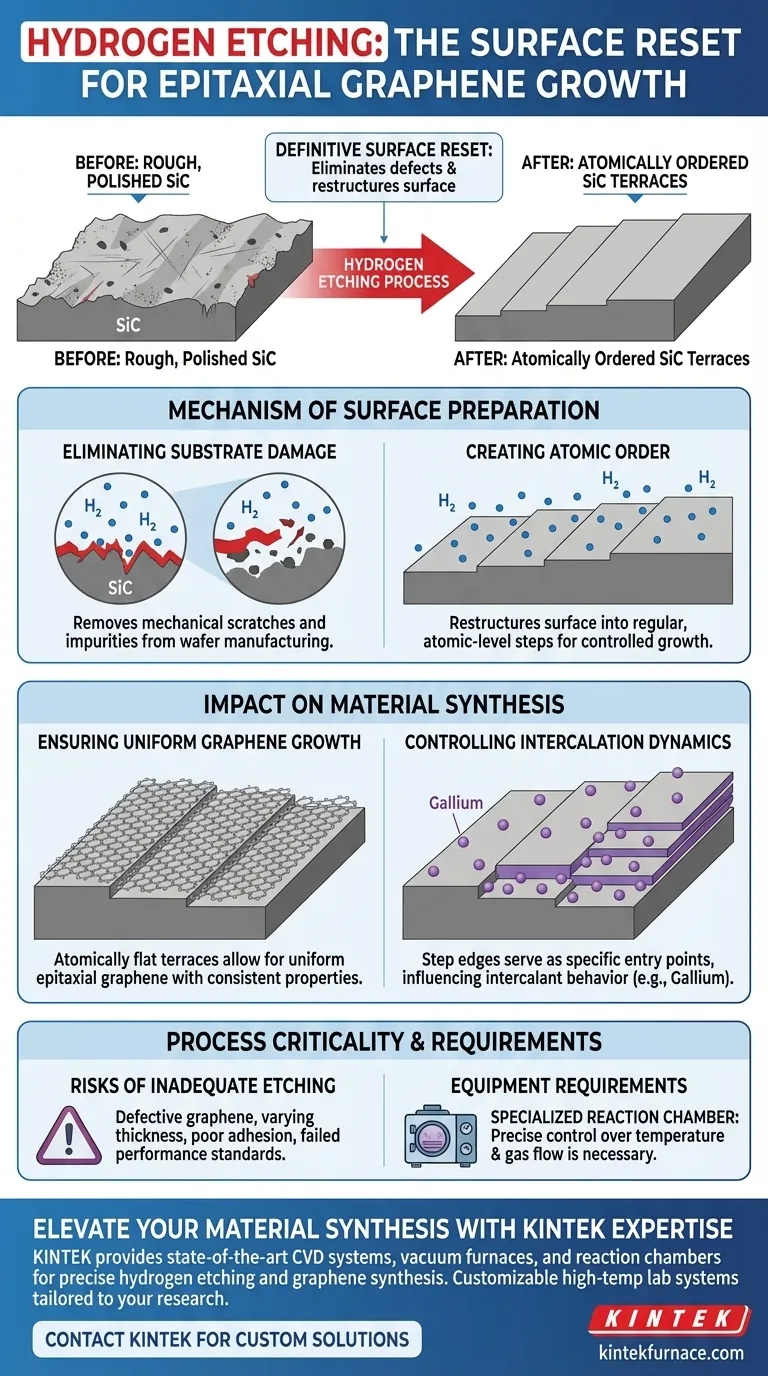

L'importance de la gravure à l'hydrogène réside dans sa capacité à agir comme une réinitialisation définitive de la surface pour les substrats de carbure de silicium (SiC) avant la croissance. Ce prétraitement élimine les défauts physiques tels que les rayures et les impuretés tout en restructurant simultanément la surface en marches régulières, à l'échelle atomique, pour assurer une synthèse de matériaux de haute qualité.

Point clé à retenir Obtenir une surface de départ vierge est le facteur le plus critique pour une épitaxie réussie. La gravure à l'hydrogène transforme un substrat rugueux et poli en un paysage ordonné atomiquement, ce qui est une condition préalable à la croissance d'un graphène uniforme et au contrôle du comportement des atomes intercalés comme le gallium.

Le mécanisme de préparation de surface

Élimination des dommages au substrat

Les substrats bruts de carbure de silicium (SiC) arrivent souvent avec des imperfections microscopiques.

Les processus de polissage mécanique utilisés lors de la fabrication des plaquettes laissent des rayures de surface et des impuretés. La gravure à l'hydrogène dans une chambre de réaction élimine efficacement ces couches, en retirant le matériau endommagé pour révéler le cristal vierge en dessous.

Création d'un ordre atomique

Au-delà du simple nettoyage, ce processus restructure fondamentalement la morphologie de la surface.

La gravure crée des marches régulières, à l'échelle atomique, sur tout le substrat. Cette transition d'une surface aléatoire et rugueuse à une structure ordonnée et en terrasses est la base physique requise pour une croissance épitaxiale contrôlée.

Impact sur la synthèse des matériaux

Assurer une croissance uniforme du graphène

La qualité du graphène épitaxial dépend directement de la qualité de la surface SiC sous-jacente.

Sans la structure de marches régulière fournie par la gravure à l'hydrogène, la croissance du graphène serait décousue et irrégulière. Les terrasses atomiquement plates permettent aux atomes de carbone de s'arranger pour former une couche de graphène épitaxial uniforme aux propriétés électroniques cohérentes.

Contrôle de la dynamique d'intercalation

Pour les applications avancées impliquant l'insertion d'autres éléments entre les couches, la structure de surface est un mécanisme de contrôle.

La note de référence principale indique que ce processus influence directement la dynamique d'intercalation des atomes de gallium. Les bords des marches créés lors de la gravure servent de points d'entrée ou de voies spécifiques, permettant un contrôle précis de la manière dont les atomes étrangers interagissent avec l'interface graphène-substrat.

Comprendre la criticité du processus

Les risques d'une gravure inadéquate

Sauter ou raccourcir cette étape de prétraitement est un point de défaillance courant.

Si la surface conserve des rayures ou manque de marches atomiques définies, la couche de graphène subséquente risque de présenter des défauts, une épaisseur variable ou une mauvaise adhérence. Le résultat est un matériau qui ne répond pas aux normes de performance électronique.

Exigences en matière d'équipement

Ce processus ne peut pas être effectué à la légère ; il nécessite une chambre de réaction spécialisée.

Un contrôle précis de la température et du débit de gaz est nécessaire pour graver le SiC sans dégrader la qualité du cristal. Cela souligne que la gravure à l'hydrogène n'est pas simplement un nettoyage, mais un processus thermodynamique sophistiqué.

Faire le bon choix pour votre objectif

Lors de la planification de votre recette de croissance épitaxiale, réfléchissez à la manière dont la gravure à l'hydrogène s'aligne sur vos objectifs spécifiques :

- Si votre objectif principal est l'uniformité du matériau : Assurez-vous que la durée de gravure est suffisante pour éliminer complètement les dommages de polissage et établir des terrasses atomiques claires.

- Si votre objectif principal est l'intercalation (par exemple, le gallium) : Optimisez la morphologie des marches pendant la gravure, car les bords des marches définiront l'efficacité avec laquelle l'intercalant pénètre dans l'interface.

Maîtriser la phase de gravure à l'hydrogène est la première étape non négociable pour obtenir des dispositifs à graphène épitaxial reproductibles et performants.

Tableau récapitulatif :

| Caractéristique | Impact de la gravure à l'hydrogène |

|---|---|

| Surface du substrat | Élimine les rayures mécaniques, les impuretés et les dommages de polissage. |

| Morphologie | Restructure la surface en terrasses régulières, à l'échelle atomique. |

| Qualité du graphène | Assure une croissance uniforme de la couche et des propriétés électroniques cohérentes. |

| Intercalation | Définit les voies pour que les atomes étrangers comme le gallium pénètrent dans l'interface. |

| Rôle du processus | Agit comme une « réinitialisation de surface » définitive pour les substrats SiC. |

Améliorez votre synthèse de matériaux avec l'expertise KINTEK

Obtenir le paysage atomique parfait pour la croissance épitaxiale nécessite un équipement de précision. KINTEK fournit des systèmes CVD, des fours à vide et des chambres de réaction spécialisées de pointe, conçus pour répondre aux exigences rigoureuses de la gravure à l'hydrogène et de la synthèse de graphène.

Nos solutions sont soutenues par une R&D et une fabrication expertes, offrant des systèmes de laboratoire à haute température entièrement personnalisables, adaptés à vos besoins de recherche uniques. Que vous vous concentriez sur l'uniformité des matériaux ou sur des dynamiques d'intercalation complexes, KINTEK garantit que votre laboratoire est équipé pour réussir.

Prêt à optimiser votre processus de croissance épitaxiale ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi la calcination à 700 °C est-elle nécessaire pour la biosilice diatomée extraite ? Atteindre une stabilité maximale du matériau

- Quel est le but du post-traitement du carbone dérivé de carbure dopé à l'azote (N-CDC) ? Optimiser la pureté et les performances

- Quelle est l'importance de transférer les films de CuO fraîchement déposés directement dans un four à 125°C ? Assurer l'adhérence du film

- Quel rôle joue un four industriel dans le prétraitement de la coque de palmier à huile pour le biochar ? Assurer une qualité de biomasse maximale

- Pourquoi l'utilisation d'une étuve sous vide est-elle obligatoire pour le séchage des précurseurs de MXène Ti3C2Tx ? Protégez vos matériaux 2D avancés

- Comment les systèmes de pulvérisation cathodique et les procédés de décollement interagissent-ils ? Maîtrisez la fabrication de micro-dispositifs pour les mesures ST-FMR

- Comment le jumeau numérique et l'apprentissage automatique améliorent-ils la maintenance ? Maîtrisez la fiabilité et l'efficacité des équipements à haute température

- En quoi un four continu diffère-t-il d'un four discontinu ? Optimisez votre processus de traitement thermique