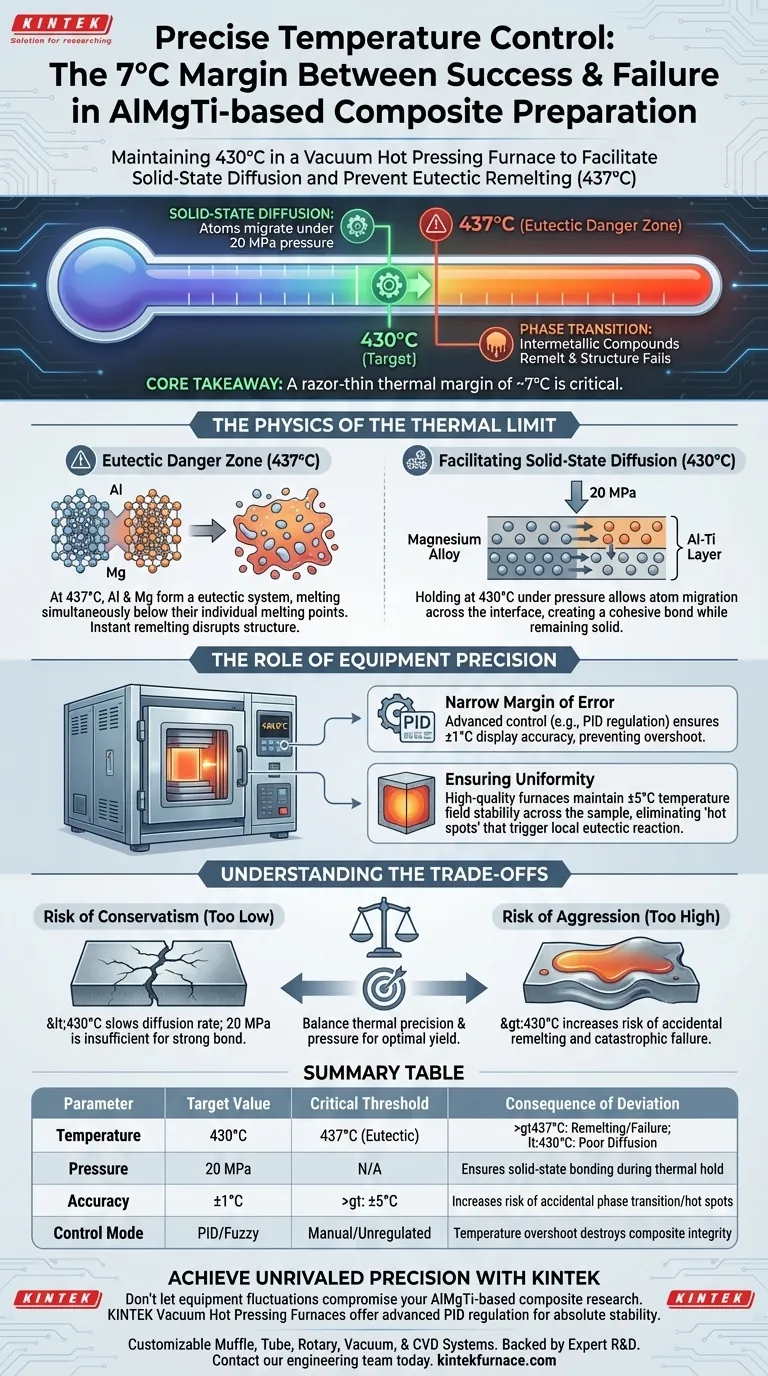

Un contrôle précis de la température est la seule barrière entre un collage réussi et une défaillance structurelle. Dans la préparation des composites à base d'AlMgTi, la température doit être strictement maintenue à 430°C pour faciliter la diffusion à l'état solide. Cet objectif spécifique est critique car il se situe juste en dessous de la température eutectique de l'aluminium et du magnésium (437°C) ; dépasser cette limite, même de quelques degrés, provoque la refusion des composés intermétalliques, détruisant ainsi l'intégrité du composite.

Point essentiel Le succès de ce processus repose sur une marge thermique très étroite d'environ 7°C. Vous devez maintenir suffisamment de chaleur pour activer le collage par diffusion à 430°C, mais une précision absolue est requise pour éviter de franchir le seuil de 437°C où le matériau passe de la phase solide à la phase liquide.

La physique de la limite thermique

La zone dangereuse eutectique

La contrainte fondamentale de ce processus est la température eutectique des composants aluminium et magnésium.

À exactement 437°C, ces deux métaux forment un système eutectique, ce qui signifie qu'ils fondent simultanément à une température inférieure au point de fusion de chaque métal individuel.

Prévenir la transition de phase

Si la température du four dépasse cette limite de 437°C, les composés intermétalliques générés refondent instantanément.

Ce changement de phase du solide au liquide perturbe la structure du matériau. Il annule le processus de collage et crée des incohérences au sein des couches composites.

Faciliter la diffusion à l'état solide

L'objectif est d'obtenir un collage par diffusion à l'état solide, et non une fusion liquide.

En maintenant la température à 430°C, vous fournissez juste assez d'énergie thermique pour que les atomes migrent à travers l'interface entre l'alliage de magnésium et la couche Al-Ti. Cela doit se produire tant que le matériau reste solide, aidé par une pression externe élevée de 20 MPa.

Le rôle de la précision de l'équipement

Réduire la marge d'erreur

Étant donné que la cible opérationnelle (430°C) est dangereusement proche du point de défaillance (437°C), les éléments chauffants standard sont insuffisants.

Un four de pressage à chaud sous vide est nécessaire car il utilise des systèmes de contrôle avancés, tels que la régulation PID et le contrôle flou. Ces technologies garantissent que la précision de l'affichage de la température reste dans une plage de ±1°C.

Assurer l'uniformité

Outre la précision en un point unique, la stabilité du champ de température sur l'ensemble de l'échantillon est vitale.

Les fours de haute qualité maintiennent une stabilité dans une plage de ±5°C. Cela garantit que des "points chauds" ne se développent pas sur l'échantillon, ce qui pourrait déclencher localement la réaction eutectique même si le capteur principal indique 430°C.

Comprendre les compromis

Le risque du conservatisme

Il pourrait sembler logique d'abaisser la température bien en dessous de 430°C pour rester en sécurité, mais cela crée un nouveau problème.

Si la température est trop basse, le taux de diffusion des atomes ralentit considérablement. Sans énergie thermique suffisante, les 20 MPa de pression ne suffiront pas à créer une liaison solide et cohérente entre les couches.

Le risque de l'agressivité

Inversement, augmenter la température plus près de la limite de 437°C pour accélérer la diffusion est un pari sur l'intégrité du matériau.

Étant donné que même les fours avancés ont de légères fluctuations, viser trop haut augmente la probabilité statistique de refusion accidentelle. Vous sacrifiez la vitesse du processus pour un risque élevé de défaillance catastrophique de la pièce.

Faire le bon choix pour votre objectif

Pour maximiser le rendement de votre composite à base d'AlMgTi, vous devez équilibrer la précision thermique avec l'application de pression.

- Si votre objectif principal est l'intégrité structurelle : Calibrez votre contrôleur PID pour assurer un dépassement nul au-dessus de 430°C, en privilégiant la nature à l'état solide de la liaison par rapport à la vitesse.

- Si votre objectif principal est la qualité du collage : Assurez-vous que la pression de 20 MPa est appliquée de manière constante pendant toute la durée de maintien à 430°C pour maximiser la diffusion sans dépendre de températures plus élevées.

- Si votre objectif principal est la répétabilité du processus : Utilisez un four avec un contrôle multi-zones pour maintenir un champ thermique uniforme, éliminant les points chauds locaux qui pourraient déclencher la réaction eutectique.

Le succès à ce stade est défini par votre capacité à rester juste au bord du changement de phase sans jamais le franchir.

Tableau récapitulatif :

| Paramètre | Valeur cible | Seuil critique | Conséquence d'une déviation |

|---|---|---|---|

| Température | 430°C | 437°C (Eutectique) | >437°C : Refusion/Défaillance structurelle ; <430°C : Faible diffusion |

| Pression | 20 MPa | N/A | Assure le collage à l'état solide pendant le maintien thermique |

| Précision | ±1°C | > ±5°C | Augmente le risque de transition de phase accidentelle/points chauds |

| Mode de contrôle | PID/Fuzzy | Manuel/Non régulé | Le dépassement de température détruit l'intégrité du composite |

Atteignez une précision inégalée dans votre recherche sur les composites

Le succès de la préparation des composites à base d'AlMgTi dépend d'une marge très étroite de 7°C. Ne laissez pas les fluctuations de l'équipement compromettre votre intégrité structurelle. KINTEK fournit des fours de pressage à chaud sous vide de pointe, conçus avec une régulation PID avancée pour maintenir la stabilité absolue dont vos matériaux ont besoin.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins spécifiques en laboratoire. Assurez-vous que votre processus de collage est répétable et sans risque grâce à nos solutions haute température.

Prêt à améliorer les performances de vos matériaux ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour trouver le four idéal pour votre application.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage par pressage à chaud (HPS) ? Maîtriser les céramiques à haute densité pour les PCFC

- Quels sont les avantages techniques du pressage à chaud rapide pour Sn-Ag-Bi-Se-Te/MWCNT ? Atteindre une densité de 98 %+ en 15 minutes

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique

- Comment un four de pressage à chaud sous vide contribue-t-il aux composites de haute dureté ? Atteindre une densité proche de la théorie

- Pourquoi un four de pressage à chaud équipé d'un système de vide est-il nécessaire pour le frittage de revêtements d'alliages à haute entropie ? Assurer la pureté, la densité et des performances supérieures

- Quels sont les avantages des moules en graphite dans le pressage à chaud sous vide ? Augmentez la durée de vie et la précision des produits diamantés

- Quels sont les avantages du SPS par rapport au pressage à chaud pour le Ti-6Al-4V/HA ? Maximiser la bioactivité avec le frittage rapide

- Quelle fonction l'équipement de frittage par plasma d'étincelles (SPS) remplit-il dans le recyclage des déchets d'alliages d'aluminium ? Récupération de haute valeur