L'équipement de frittage par plasma d'étincelles (SPS) fonctionne comme un outil de consolidation spécialisé qui transforme les déchets d'alliages d'aluminium en matériaux haute performance sans les faire fondre. En appliquant simultanément une pression axiale et un courant électrique pulsé de haute intensité, l'équipement fusionne les particules de déchets à l'état solide pour créer des produits recyclés denses et résistants.

Point clé à retenir Le recyclage traditionnel dégrade souvent les propriétés des matériaux par fusion. Le SPS évite cela en utilisant un processus de récupération à l'état solide qui exploite le chauffage Joule et la pression pour lier les déchets d'aluminium, résultant en des alliages recyclés qui conservent une intégrité structurelle et une résistance mécanique supérieures.

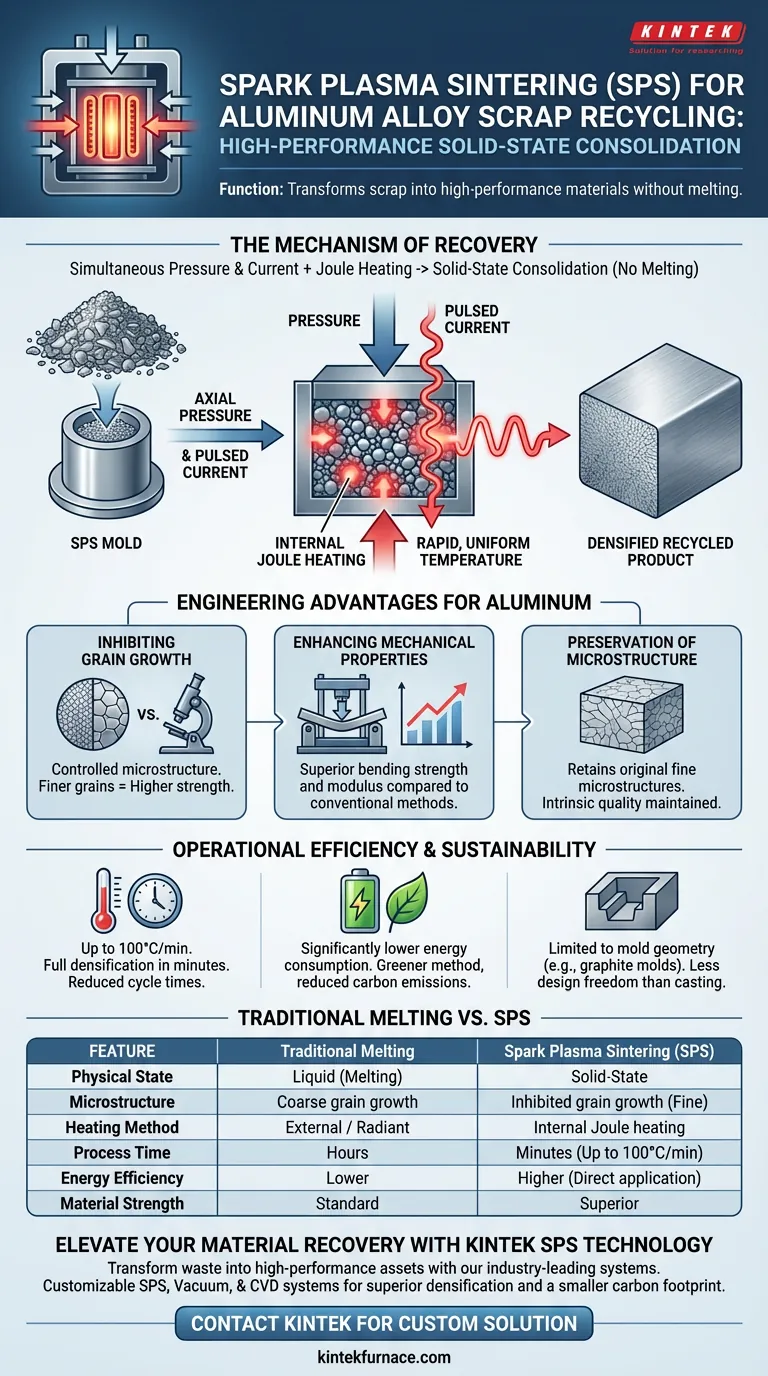

Le mécanisme de récupération

Pression et courant simultanés

La caractéristique distinctive de l'équipement SPS est l'application simultanée de deux forces. Il comprime les déchets d'aluminium à l'aide d'une pression axiale tout en faisant passer simultanément un courant pulsé de haute intensité à travers le matériau et le moule.

Chauffage Joule

Contrairement aux méthodes de chauffage externes, le SPS génère de la chaleur en interne par chauffage Joule. Cela se produit lorsque le courant pulsé rencontre une résistance dans les particules de déchets et le moule, permettant une distribution de température rapide et uniforme.

Consolidation à l'état solide

L'équipement fonctionne entièrement dans le régime de l'état solide. Cela signifie que les déchets d'aluminium n'atteignent jamais leur point de fusion pendant le processus de recyclage, ce qui empêche la ségrégation chimique souvent observée dans la coulée liquide.

Avantages techniques pour l'aluminium

Inhibition de la croissance des grains

Une fonction essentielle du SPS est sa capacité à contrôler la microstructure du matériau recyclé. La combinaison de la pression et du chauffage rapide inhibe considérablement la croissance des grains. En métallurgie, des grains plus fins équivalent généralement à une résistance plus élevée.

Amélioration des propriétés mécaniques

Étant donné que le processus préserve une microstructure plus fine, le matériau résultant présente des performances mécaniques supérieures. Plus précisément, le SPS améliore la résistance à la flexion et le module de l'aluminium fritté par rapport aux matériaux traités par des moyens conventionnels.

Préservation de la microstructure

Le SPS permet la préservation partielle des microstructures fines d'origine trouvées dans les déchets. En évitant la réorganisation chaotique des atomes qui se produit pendant la fusion, la qualité intrinsèque de l'alliage d'origine est maintenue.

Efficacité opérationnelle et compromis

Vitesses de chauffage élevées

Les systèmes SPS sont capables de vitesses de chauffage extrêmement élevées, atteignant potentiellement 100 °C par minute. Cela permet à l'équipement d'atteindre une densification complète des déchets en quelques minutes, réduisant considérablement les temps de cycle par rapport au frittage conventionnel.

Réduction de l'énergie et du carbone

En éliminant le besoin de faire fondre le métal, le SPS agit comme une alternative plus durable. Il réduit considérablement la consommation d'énergie et les émissions de carbone associées, ce qui en fait une méthode plus "verte" pour récupérer de la valeur à partir des flux de déchets.

Contraintes géométriques

Bien que le SPS offre des propriétés matérielles supérieures, il s'agit d'un processus de frittage généralement effectué dans des moules (souvent en graphite). Cela implique que, bien que vous gagniez en résistance du matériau, vous êtes généralement limité aux formes définies par la géométrie du moule, contrairement à la coulée qui peut s'écouler dans des vides complexes.

Faire le bon choix pour votre objectif

Cette technologie représente un passage de la simple fusion des déchets à la récupération de matériaux de haute valeur. Voici comment évaluer son adéquation à vos besoins :

- Si votre objectif principal est la performance mécanique : Exploitez le SPS pour inhiber la croissance des grains, en veillant à ce que votre aluminium recyclé atteigne une résistance à la flexion et un module maximum.

- Si votre objectif principal est l'efficacité du processus : Utilisez les vitesses de chauffage élevées du SPS pour densifier les déchets en quelques minutes plutôt qu'en quelques heures, augmentant ainsi le débit.

- Si votre objectif principal est la durabilité : Adoptez le SPS pour réduire l'empreinte carbone de votre flux de recyclage en éliminant la phase de fusion énergivore.

Le SPS transforme les déchets d'aluminium d'un passif de déchets en un actif haute performance grâce à une ingénierie précise à l'état solide.

Tableau récapitulatif :

| Caractéristique | Fusion traditionnelle | Frittage par plasma d'étincelles (SPS) |

|---|---|---|

| État physique | Liquide (Fusion) | État solide |

| Microstructure | Croissance de grains grossiers | Croissance de grains inhibée (Fine) |

| Méthode de chauffage | Externe / Rayonnante | Chauffage Joule interne |

| Temps de processus | Heures | Minutes (Jusqu'à 100 °C/min) |

| Efficacité énergétique | Plus faible (Pertes de chaleur élevées) | Plus élevée (Application d'énergie directe) |

| Résistance du matériau | Propriétés mécaniques standard | Résistance à la flexion et module supérieurs |

Élevez votre récupération de matériaux avec la technologie SPS KINTEK

Ne laissez pas les précieux déchets d'aluminium perdre leur intégrité par les processus de fusion traditionnels. KINTEK fournit des systèmes de frittage par plasma d'étincelles (SPS) leaders de l'industrie, conçus pour transformer les déchets en actifs haute performance.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température, y compris les systèmes SPS, sous vide et CVD, sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques. Collaborez avec KINTEK pour obtenir une densification supérieure, des microstructures plus fines et une empreinte carbone réduite.

Prêt à optimiser votre efficacité de recyclage ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Reinosuke Kusano, Yukihiro Kusano. Applications of Plasma Technologies in Recycling Processes. DOI: 10.3390/ma17071687

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment entretenir une presse à chaud ? Un guide proactif pour des impressions cohérentes et une longue durée de vie

- Quels sont les principaux avantages du SPS industriel par rapport au pressage à chaud sous vide pour le Ti-6Al-4V ? Obtenir une microstructure supérieure

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité

- Comment les conditions de température et de pression dans un four de pressage à chaud sous vide facilitent-elles la densification des AMC ?

- Comment les paramètres de pression dans une presse à chaud sous vide influencent-ils l'acier inoxydable ? Maîtriser la densification haute performance

- Quelles sont les classifications des fours de frittage par pressage à chaud basées sur l'environnement d'utilisation ? Explorer les types pour un traitement optimal des matériaux

- Comment les fours de pressage à chaud contribuent-ils à la synthèse du graphène ? Débloquez la production de matériaux de haute qualité

- Quels sont les avantages du procédé SPS pour les électrolytes céramiques protoniques ? Atteindre une densification rapide