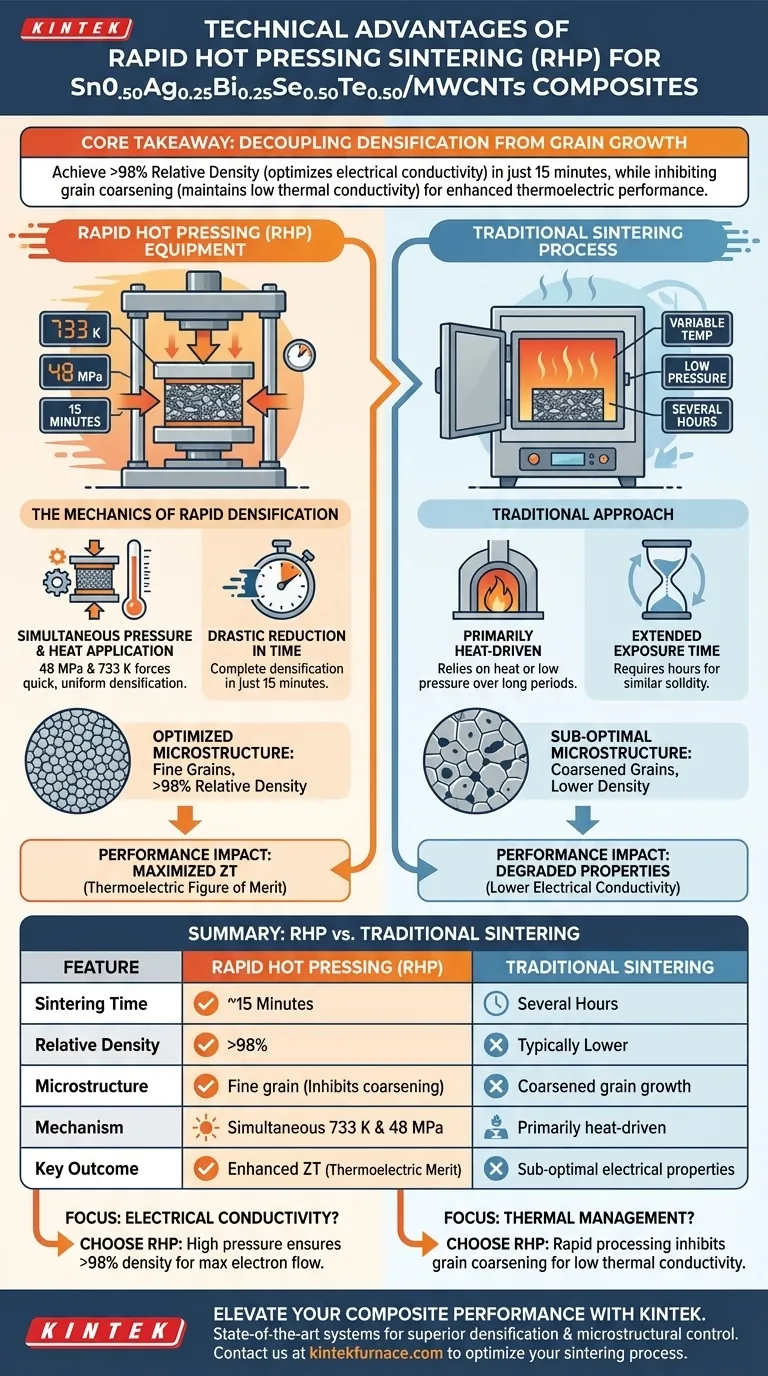

L'équipement de frittage par pressage à chaud rapide offre un avantage technique décisif en réalisant la densification complète du matériau pour les composites Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNT dans un délai considérablement réduit de seulement 15 minutes. En appliquant simultanément une température élevée (733 K) et une pression mécanique substantielle (48 MPa), ce processus contourne les limitations du frittage traditionnel, résultant en un composite aux propriétés structurelles et électriques supérieures.

Point essentiel La valeur principale du pressage à chaud rapide réside dans sa capacité à découpler la densification de la croissance des grains. En minimisant le temps passé par le matériau à haute température, vous obtenez une densité relative supérieure à 98 % — optimisant la conductivité électrique — tout en empêchant le grossissement des grains qui dégrade généralement les performances thermoélectriques.

La mécanique de la densification rapide

Application simultanée de pression et de chaleur

Le frittage traditionnel repose souvent uniquement sur la chaleur ou une faible pression sur de longues périodes.

Le pressage à chaud rapide se distingue en appliquant 48 MPa de pression à une température de 733 K. Cette combinaison force le matériau à se densifier rapidement et uniformément.

Réduction drastique du temps de traitement

Le bénéfice technique le plus immédiat est l'efficacité.

Cet équipement complète le processus de densification en une courte durée de 15 minutes. C'est une déviation significative par rapport aux méthodes traditionnelles, qui nécessitent souvent des heures d'exposition thermique pour atteindre une solidité similaire.

Contrôle microstructural et impact sur les performances

Inhibition du grossissement des grains

Dans les matériaux thermoélectriques, la taille des grains dans la matrice est critique.

Une exposition prolongée à des températures élevées (courante dans le frittage traditionnel) provoque la croissance ou le "grossissement" des grains, ce qui peut altérer négativement les propriétés du matériau. Le cycle rapide de 15 minutes inhibe efficacement ce grossissement, préservant la microstructure optimale de la matrice thermoélectrique.

Maximisation de la densité relative

La porosité est l'ennemi de la conductivité électrique.

Grâce à l'application d'une pression mécanique, cette technique augmente la densité relative du matériau composite à plus de 98 %. Cette densité quasi parfaite assure un chemin continu pour le flux d'électrons.

Optimisation de l'équilibre de conductivité

L'objectif ultime pour ces composites est une Figure de Mérite (ZT) élevée.

La densité élevée obtenue améliore la conductivité électrique. Pendant ce temps, la préservation de la structure à grains fins aide à maintenir une faible conductivité thermique, créant les conditions idéales pour des applications thermoélectriques haute performance.

Comprendre les compromis

Dépendance aux paramètres de précision

Bien que les résultats soient supérieurs, le processus repose sur des contrôles environnementaux exacts.

L'obtention de ces résultats nécessite un équipement capable de maintenir précisément 733 K et 48 MPa. Des déviations de pression ou de température pendant la fenêtre critique de 15 minutes pourraient ne pas atteindre l'objectif de densité >98 % ou permettre involontairement la croissance des grains.

Complexité de l'équipement

Contrairement au simple frittage en four, cette méthode introduit une complexité mécanique.

La nécessité d'appliquer une pression élevée *pendant* la phase de chauffage nécessite un outillage robuste capable de supporter ces forces et températures spécifiques simultanément.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage à chaud rapide est la voie de fabrication appropriée pour votre composite, évaluez vos objectifs de performance spécifiques.

- Si votre objectif principal est la conductivité électrique : Cette méthode est essentielle, car la haute pression assure la densité >98 % requise pour un flux d'électrons maximal.

- Si votre objectif principal est la gestion thermique : Le temps de traitement rapide est votre meilleur outil pour inhiber le grossissement des grains afin de maintenir une faible conductivité thermique.

Le pressage à chaud rapide n'est pas seulement plus rapide ; c'est un outil de contrôle microstructural qui améliore l'efficacité fondamentale des composites thermoélectriques.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud rapide (RHP) | Frittage traditionnel |

|---|---|---|

| Temps de frittage | ~15 minutes | Plusieurs heures |

| Densité relative | >98% | Généralement plus faible |

| Microstructure | Grains fins (inhibe le grossissement) | Croissance de grains grossis |

| Mécanisme | 733 K & 48 MPa simultanés | Principalement piloté par la chaleur |

| Résultat clé | ZT amélioré (Mérite thermoélectrique) | Propriétés électriques sous-optimales |

Élevez les performances de votre composite avec KINTEK

Vous cherchez à obtenir une densification et un contrôle microstructural supérieurs pour vos matériaux avancés ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, y compris des fours haute température personnalisables adaptés au pressage à chaud rapide et aux besoins de frittage avancés.

Notre équipement permet aux chercheurs et aux fabricants d'atteindre une densité relative >98 % tout en maintenant des structures de grains critiques pour une efficacité thermoélectrique maximale. Laissez nos experts vous aider à concevoir la solution de traitement thermique parfaite pour vos exigences de laboratoire uniques.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage

Guide Visuel

Références

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les différents types de méthodes de chauffage dans les fours de frittage par pressage à chaud sous vide ? Comparer la résistance et l'induction

- Comment fonctionne le mécanisme de chauffage du frittage par plasma d'étincelles (SPS) ? Améliorer la fabrication de composites TiC/SiC

- Quelles sont les fonctions principales des moules en graphite de haute résistance ? Optimisation du frittage par pressage à chaud de GNPs-Cu/Ti6Al4V

- Quel rôle joue un moule en graphite dans le pressage à chaud sous vide ? Amélioration de l'efficacité du frittage des composites

- Comment le frittage par plasma d'étincelles (SPS) offre-t-il des avantages techniques par rapport au frittage traditionnel ? Atteindre une densification rapide

- Pourquoi la température réglable est-elle importante dans un four de pressage à chaud sous vide ? Libérez la précision pour un traitement supérieur des matériaux

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure