Un four de pressage à chaud sous vide agit comme le moteur de densification essentiel pour les composites haute performance. Il fonctionne en appliquant une pression mécanique substantielle simultanément à une énergie thermique élevée dans un environnement sans oxygène. Cette combinaison unique force les particules de poudre à se lier étroitement, éliminant les vides qui autrement affaibliraient le matériau final.

Point essentiel Le four de pressage à chaud sous vide est essentiel pour produire des matériaux de haute dureté car il atteint une densité proche de la théorie grâce à l'application simultanée de chaleur et de pression uniaxiale. En éliminant les films d'oxyde et en empêchant l'oxydation, il assure une liaison propre et solide entre la matrice métallique et les particules lubrifiantes, ce qui se traduit directement par une résistance à l'usure et une résistance mécanique supérieures.

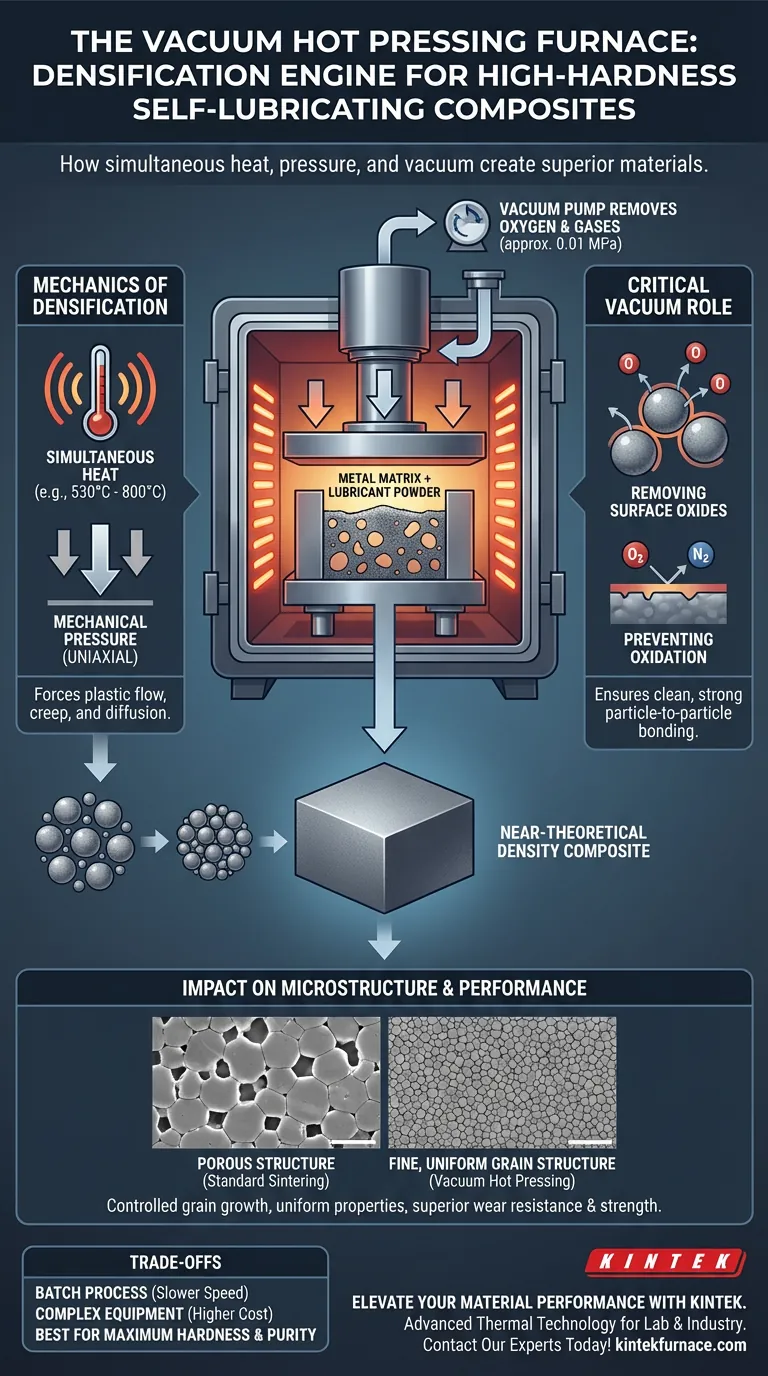

La mécanique de la densification

Chaleur et pression simultanées

La caractéristique distinctive de ce four est l'application d'une pression mécanique (par exemple, pression uniaxiale) en même temps qu'un chauffage à haute température (souvent entre 530°C et 800°C).

Alors que la chaleur favorise la diffusion entre les particules de poudre, la pression mécanique force activement le matériau à se rapprocher.

Élimination de la porosité

Dans le frittage standard, des pores peuvent subsister entre les particules. Dans le pressage à chaud sous vide, la pression appliquée entraîne des mécanismes de fluage et de déformation plastique.

Cela force physiquement le matériau à remplir les vides, réduisant considérablement la porosité et atteignant des densités qui approchent la limite théorique du matériau.

Le rôle crucial de l'environnement sous vide

Élimination des oxydes de surface

La référence principale souligne que l'environnement sous vide n'est pas seulement passif ; il élimine activement les films d'oxyde de la surface des particules de poudre.

Les films d'oxyde agissent comme des barrières à la liaison. En les éliminant, le four permet un contact direct entre les particules, ce qui est essentiel pour une dureté élevée.

Prévention de la dégradation oxydative

Les hautes températures accélèrent généralement l'oxydation, qui dégrade les matrices métalliques. Le vide (souvent autour de 0,01 MPa) élimine les gaz nocifs comme l'oxygène, l'azote et la vapeur d'eau.

Cela empêche l'oxydation et la carburation de la matrice métallique, garantissant que le composite conserve sa pureté chimique et sa résistance prévues.

Assurer une liaison d'interface propre

Pour les composites autolubrifiants, qui mélangent souvent des métaux avec des céramiques ou des lubrifiants, l'interface entre ces matériaux distincts est un point faible potentiel.

Le vide favorise le dégazage et l'élimination des impuretés, créant une liaison d'interface microscopique propre. Cette liaison solide empêche le matériau de s'effriter sous contrainte ou frottement.

Impact sur la microstructure et les performances

Contrôle de la croissance des grains

Les matériaux de haute dureté reposent sur des structures à grains fins. Comme le four applique une pression élevée, il peut souvent atteindre la densification à des températures relativement plus basses par rapport au frittage sans pression.

Cela permet de supprimer la croissance des grains pendant le processus. Des grains plus petits résultent généralement en des matériaux plus durs et plus résistants.

Uniformité et stabilité

Les fours sous vide avancés utilisent des systèmes de contrôle de haute précision pour réguler la température, la pression et les taux de suppression.

Cette précision se traduit par une structure matérielle uniforme sur l'ensemble de l'échantillon, garantissant que la dureté et les propriétés autolubrifiantes sont cohérentes et fiables dans chaque partie du composant.

Comprendre les compromis

Vitesse du processus et volume

Le pressage à chaud sous vide est généralement un processus discontinu, contrairement aux méthodes de frittage continu.

Il faut du temps pour évacuer le vide, chauffer la chambre, appliquer la pression et refroidir dans des conditions contrôlées. Cela le rend généralement plus lent et moins adapté aux productions massives et à haute vitesse par rapport au frittage par convoyeur conventionnel.

Complexité de l'équipement

La nécessité de maintenir un vide poussé tout en appliquant des tonnes de force mécanique ajoute de la complexité.

Ces fours nécessitent une isolation robuste, des joints sophistiqués et des systèmes de contrôle avancés pour gérer l'énergie et les forces impliquées. Cela contribue à des coûts d'investissement et d'exploitation plus élevés par rapport aux fours atmosphériques.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le pressage à chaud sous vide est la bonne voie de fabrication pour votre matériau composite, tenez compte de vos exigences de performance spécifiques.

- Si votre objectif principal est la dureté et la densité maximales : Choisissez le pressage à chaud sous vide. La combinaison de la pression et du vide est le seul moyen fiable d'atteindre une densité proche de la théorie et des structures sans pores.

- Si votre objectif principal est la pureté des matériaux : Choisissez cette méthode pour garantir l'élimination complète des films d'oxyde et la prévention de l'oxydation à haute température, ce qui est essentiel pour des liaisons de haute qualité.

- Si votre objectif principal est la production en grand volume et à faible coût : Évaluez si le frittage sans pression peut répondre à vos spécifications minimales, car le pressage à chaud est un processus discontinu plus gourmand en ressources.

En fin de compte, pour les composites autolubrifiants de haute dureté, le four de pressage à chaud sous vide n'est pas seulement une option, c'est un prérequis pour atteindre l'intégrité structurelle requise pour les applications industrielles exigeantes.

Tableau récapitulatif :

| Caractéristique | Impact du pressage à chaud sous vide | Avantage pour les composites |

|---|---|---|

| Application de la pression | Pression uniaxiale pendant le chauffage | Élimine les vides et atteint une densité proche de la théorie |

| Environnement sous vide | Élimine les films d'oxyde et les gaz nocifs | Prévient l'oxydation et assure des interfaces de liaison pures |

| Contrôle de la température | Chauffage précis (530°C - 800°C) | Supprime la croissance des grains pour une structure plus dure et plus résistante |

| Microstructure | Mécanismes de fluage et de déformation plastique | Uniformité constante et résistance mécanique supérieure |

Améliorez les performances de vos matériaux avec KINTEK

Libérez tout le potentiel de vos composites haute performance avec la technologie thermique avancée de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD de haute précision, adaptés à vos exigences spécifiques de laboratoire et industrielles. Que vous développiez des matériaux autolubrifiants de haute dureté ou des céramiques avancées, nos fours haute température personnalisables fournissent la pression et la pureté dont votre recherche a besoin.

Prêt à optimiser votre processus de densification ?

→ Contactez nos experts dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Pourquoi les moules en graphite de haute résistance sont-ils préférés pour le frittage par pressage à chaud sous vide des composites Al-Si/graphite ?

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Quel est le rôle de l'équipement HIP dans le soudage par diffusion de l'alliage d'aluminium 6061 ? Atteindre une métallurgie de haute intégrité

- Quelles sont les applications courantes des fours de frittage par pressage à chaud sous vide ? Essentiel pour les matériaux purs et à haute densité

- Pourquoi une presse de laboratoire de haute précision est-elle utilisée pour les céramiques composites à base de TiB2 ? Assurer une préparation impeccable du corps vert

- Quelles sont les principales applications de la technologie de la presse à vide ? Réalisez un collage et un façonnage de matériaux supérieurs

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.