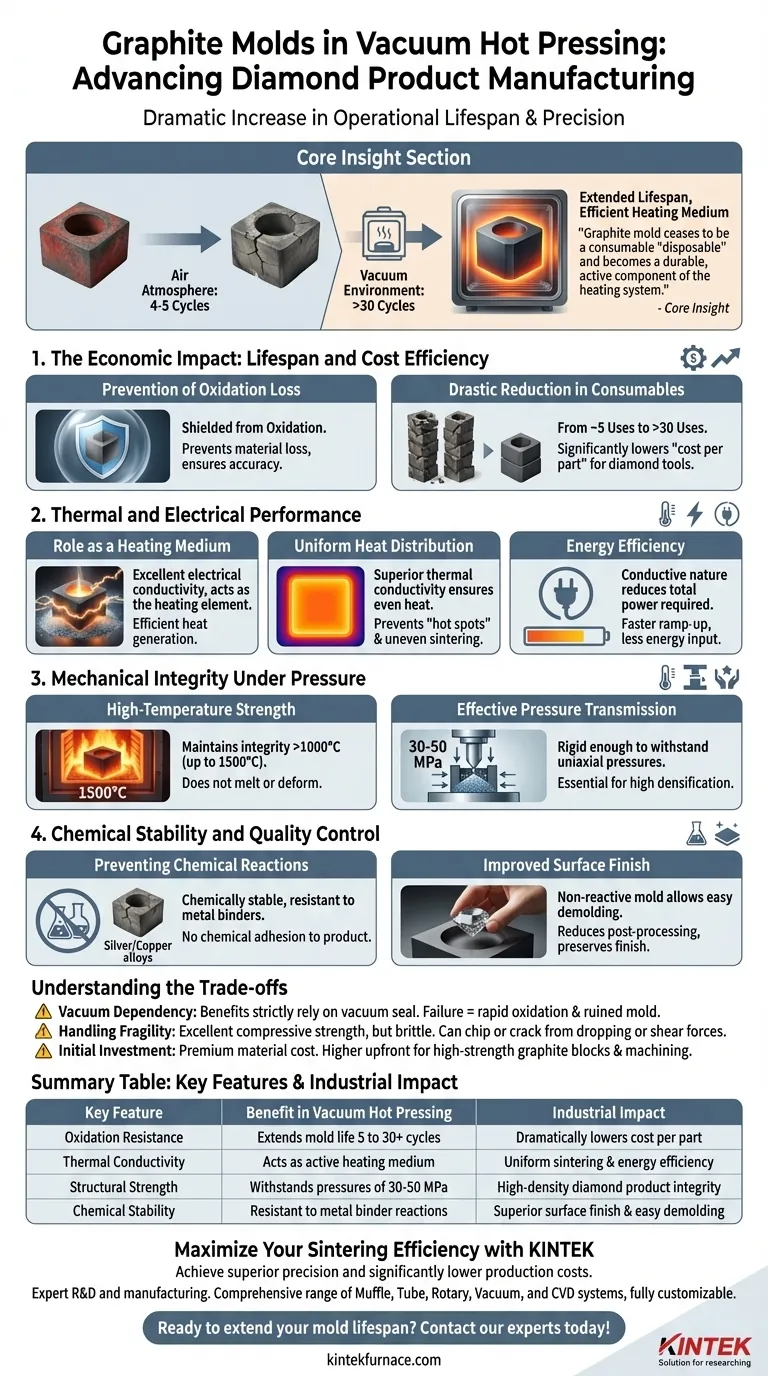

Le principal avantage de l'utilisation de moules en graphite dans le pressage à chaud sous vide est une augmentation spectaculaire de la durée de vie opérationnelle. En éliminant l'oxygène de l'environnement, le graphite résiste à l'oxydation à haute température, prolongeant l'utilisation du moule de 4 à 5 cycles typiques à l'air à plus de 30 cycles sous vide. Cette longévité, combinée à la capacité du graphite d'agir comme un milieu de chauffage efficace, modifie fondamentalement l'économie et la précision de la fabrication de produits diamantés.

Idée clé : Dans le pressage à chaud sous vide, le moule en graphite cesse d'être un consommable "jetable" pour devenir un composant actif et durable du système de chauffage. Ce changement réduit les coûts des matériaux tout en permettant les pressions et températures extrêmes requises pour le frittage de diamants à haute densité.

L'impact économique : durée de vie et rentabilité

Le principal moteur de l'utilisation du graphite dans un environnement sous vide est la protection qu'il offre contre l'oxydation.

Prévention des pertes dues à l'oxydation

Dans une atmosphère d'air, le graphite se dégrade rapidement aux températures de frittage. L'environnement sous vide protège efficacement le moule, empêchant la perte de matière qui ruine généralement la précision dimensionnelle après quelques utilisations.

Réduction drastique des consommables

Les données indiquent que la durée de vie du moule passe d'environ 5 utilisations à plus de 30 utilisations lors du passage au vide. Cela réduit la fréquence de remplacement des moules, diminuant considérablement le "coût par pièce" pour la fabrication d'outils diamantés.

Performance thermique et électrique

Le graphite n'est pas simplement un conteneur ; il sert de participant actif et critique au processus thermique.

Rôle de milieu de chauffage

En raison de son excellente conductivité électrique, le moule en graphite sert souvent d'élément chauffant lui-même (en particulier dans le chauffage par induction ou le frittage à courant continu). Il génère de la chaleur efficacement, la transférant directement à la matrice de poudre de diamant.

Distribution uniforme de la chaleur

Le graphite possède une conductivité thermique supérieure. Cela garantit que la chaleur est distribuée uniformément dans tout le moule, évitant les "points chauds" qui pourraient causer un frittage inégal ou des contraintes internes dans le produit diamanté.

Efficacité énergétique

En raison de sa nature conductrice, le graphite réduit la puissance totale nécessaire pour atteindre les températures de frittage. Le matériau permet au four de monter rapidement en température et de la maintenir avec moins d'énergie que les matériaux de moule moins conducteurs.

Intégrité mécanique sous pression

Le frittage de produits diamantés nécessite une pression immense pour atteindre la densité nécessaire. Les moules en graphite fournissent la structure de base pour ce processus.

Résistance à haute température

Contrairement à de nombreux métaux qui ramollissent sous la chaleur, le graphite de haute résistance conserve son intégrité mécanique à des températures supérieures à 1000 °C (et jusqu'à 1500 °C). Il ne fond pas et ne se déforme pas, garantissant que le produit final correspond aux spécifications de conception du moule.

Transmission efficace de la pression

Les moules en graphite sont suffisamment rigides pour résister à des pressions uniaxiales de 30 à 50 MPa. Ils transmettent efficacement cette force hydraulique à la poudre de diamant, ce qui est essentiel pour le réarrangement des particules et la haute densification.

Stabilité chimique et contrôle qualité

La qualité d'un outil diamanté dépend fortement de la pureté du processus de frittage. Le graphite excelle dans le maintien d'un environnement propre.

Prévention des réactions chimiques

Le graphite est chimiquement stable et résistant aux réactions avec de nombreux liants métalliques (tels que les alliages d'argent ou de cuivre) utilisés dans les composites diamantés. Cela empêche le moule d'adhérer chimiquement au produit.

Finition de surface améliorée

Comme le moule ne réagit pas avec la pièce, le démoulage est beaucoup plus facile. Souvent utilisé avec un revêtement en papier graphite, le moule permet au produit fritté de se démouler facilement, réduisant le nettoyage post-traitement et préservant la finition de surface.

Comprendre les compromis

Bien que le graphite soit la norme de l'industrie pour cette application, il existe des limitations spécifiques que vous devez gérer pour assurer le succès.

Dépendance au vide

Les avantages énumérés ci-dessus dépendent strictement de l'environnement sous vide. Si le joint sous vide échoue ou si l'atmosphère est compromise, le graphite s'oxydera rapidement à haute température, ruinant le moule.

Fragilité de manipulation

Bien que le graphite ait une excellente résistance à la compression (il supporte bien l'écrasement), il est fragile. Il peut s'écailler ou se fissurer s'il tombe ou est soumis à des forces de cisaillement lors du chargement et du déchargement.

Investissement initial

Le graphite de haute résistance et de haute densité est un matériau de première qualité. Bien que le coût soit amorti sur sa longue durée de vie, le coût initial des blocs de graphite bruts et de l'usinage est plus élevé que celui des alternatives de qualité inférieure.

Faire le bon choix pour votre objectif

Pour maximiser la valeur des moules en graphite dans votre processus de frittage de diamants spécifique, concentrez-vous sur ces points d'action :

- Si votre objectif principal est la réduction des coûts : Mettez en œuvre des protocoles stricts de maintenance du vide pour garantir que vous atteignez la durée de vie complète de plus de 30 cycles des moules, amortissant ainsi efficacement le coût des matériaux.

- Si votre objectif principal est la densité du produit : Assurez-vous d'utiliser du graphite de qualité "haute résistance" capable de supporter des pressions supérieures à 30 MPa pour faciliter un compactage maximal des particules sans déformation du moule.

- Si votre objectif principal est la vitesse du processus : Tirez parti de la conductivité électrique du graphite en utilisant des méthodes de chauffage par induction, qui chauffent le moule (et le produit) plus rapidement que les éléments chauffants radiants.

L'application réussie des moules en graphite réside dans leur traitement non seulement comme des conteneurs, mais comme des outils thermiques de précision qui nécessitent un environnement sous vide contrôlé pour fonctionner.

Tableau récapitulatif :

| Caractéristique clé | Avantage dans le pressage à chaud sous vide | Impact industriel |

|---|---|---|

| Résistance à l'oxydation | Prolonge la durée de vie du moule de 5 à 30+ cycles | Réduit considérablement le coût par pièce |

| Conductivité thermique | Agit comme un milieu de chauffage actif | Frittage uniforme et efficacité énergétique |

| Résistance structurelle | Supporte des pressions de 30 à 50 MPa | Intégrité du produit diamanté à haute densité |

| Stabilité chimique | Résistant aux réactions des liants métalliques | Finition de surface supérieure et démoulage facile |

Maximisez votre efficacité de frittage avec KINTEK

Obtenez une précision supérieure et réduisez considérablement les coûts de production dans la fabrication de vos outils diamantés. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours spécialisés à haute température pour laboratoire, tous entièrement personnalisables selon vos exigences uniques de température et de pression.

Prêt à prolonger la durée de vie de vos moules et à améliorer la qualité de vos produits ? Contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Pourquoi un système de vide de laboratoire est-il essentiel pour le frittage par plasma pulsé (SPS) de LaFeO3 ? Assurer la pureté de phase et la longévité des outils

- Pourquoi une presse de laboratoire de haute précision est-elle utilisée pour les céramiques composites à base de TiB2 ? Assurer une préparation impeccable du corps vert

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma à étincelles (SPS) ? Libérer les performances des alliages à haute entropie

- Qu'est-ce qu'une presse à chaud sous vide et quelle est sa fonction principale ? Débloquez le traitement des matériaux avancés

- Pourquoi une atmosphère d'argon est-elle requise lors du SPS des alliages Ti-6Al-4Zr-4Nb ? Protégez votre titane haute performance

- Quels rôles jouent les moules en graphite lors du SPS de MgTiO3-CaTiO3 ? Atteindre une densification rapide et une précision

- Quels sont les différents types de méthodes de chauffage dans les fours de frittage par pressage à chaud sous vide ? Comparer la résistance et l'induction

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31