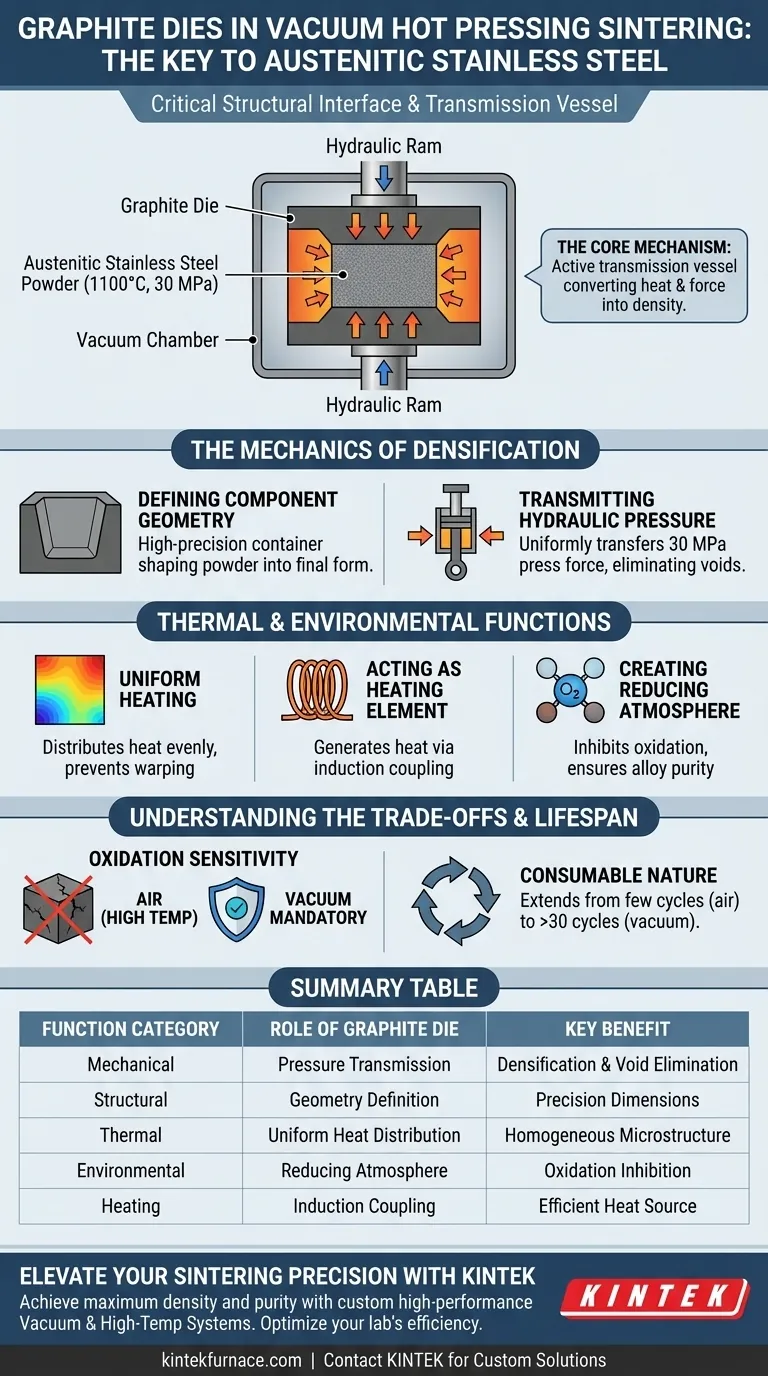

Les matrices en graphite fonctionnent comme l'interface structurelle critique lors du pressage à chaud sous vide de l'acier inoxydable austénitique. Leur rôle principal est double : elles définissent la géométrie macroscopique du composant fritté et servent de moyen de transmission de la pression hydraulique à la poudre. Cela facilite la densification des particules à haute température, généralement autour de 1100°C.

Le Mécanisme Central La matrice en graphite n'est pas simplement un conteneur passif ; elle agit comme un vaisseau de transmission actif qui convertit la chaleur et la force axiale en densité de matériau. Elle permet l'application simultanée de pression (jusqu'à 30 MPa) et de température, forçant la poudre d'acier inoxydable à subir une déformation plastique et à se lier pour former une structure solide de haute résistance.

La Mécanique de la Densification

Définition de la Géométrie du Composant

La fonction la plus immédiate de la matrice en graphite est la mise en forme. Elle agit comme un conteneur de haute précision qui maintient la poudre lâche d'acier inoxydable austénitique. Comme la poudre n'a pas de forme fixe initialement, la matrice définit les dimensions finales et les limites de l'échantillon fritté, comme une forme cylindrique.

Transmission de la Pression Hydraulique

Pour que le frittage se produise efficacement, la poudre doit être comprimée. La matrice en graphite résiste à l'immense force axiale générée par la presse hydraulique. Elle agit comme le moyen de transfert, garantissant que cette pression mécanique est transmise uniformément des béliers de la presse au corps de poudre, ce qui est essentiel pour éliminer les vides et obtenir une densité élevée.

Fonctions Thermiques et Environnementales

Facilitation du Chauffage Uniforme

Le graphite possède une excellente conductivité thermique. Pendant le cycle de pressage à chaud, la matrice assure une répartition uniforme de la chaleur dans toute la poudre d'acier inoxydable. Cette uniformité est essentielle pour éviter les gradients thermiques qui pourraient entraîner des composants déformés ou des microstructures inégales dans l'acier.

Agir comme un Élément Chauffant

Dans les systèmes utilisant le chauffage par induction, la matrice en graphite sert souvent de source de chaleur elle-même. En raison de sa conductivité électrique, le graphite se couple au champ d'induction pour générer de la chaleur, qui est ensuite transférée aux poudres non conductrices ou moins conductrices.

Création d'une Atmosphère Réductrice

À des températures élevées, le graphite peut créer un environnement réducteur local. Cela aide à inhiber l'oxydation du matériau à l'intérieur de la matrice. Pour l'acier inoxydable, le maintien d'un environnement à faible teneur en oxygène est essentiel pour préserver la pureté de l'alliage et assurer une liaison adéquate des particules.

Comprendre les Compromis

Sensibilité à l'Oxydation à Haute Température

Bien que le graphite soit robuste sous vide, il est très sensible à l'oxydation à l'air à haute température. L'environnement sous vide est donc obligatoire non seulement pour l'acier inoxydable, mais aussi pour protéger la matrice elle-même. Si elle est exposée à l'oxygène à chaud, la matrice se dégraderait rapidement, perdant sa précision dimensionnelle.

Nature Consommable et Usure

Malgré leur résistance à haute température, les matrices en graphite sont considérées comme des consommables. Elles sont soumises à des contraintes mécaniques et à des cycles thermiques importants, ce qui limite finalement leur durée de vie. Cependant, leur utilisation sous vide prolonge considérablement leur utilité — souvent de quelques cycles à l'air à plus de 30 cycles sous vide — réduisant ainsi les coûts de matériaux à long terme.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité des matrices en graphite dans votre processus de frittage, tenez compte des éléments suivants concernant vos objectifs spécifiques :

- Si votre objectif principal est la Précision Dimensionnelle : Assurez-vous que votre système sous vide maintient une haute intégrité pour éviter l'érosion des parois de la matrice induite par l'oxydation, ce qui modifie la tolérance de la pièce.

- Si votre objectif principal est la Pureté du Matériau : Tirez parti de la capacité de la matrice en graphite à créer une atmosphère réductrice, mais vérifiez que la température du processus (par exemple, 1100°C) est strictement contrôlée pour éviter les réactions indésirables.

En fin de compte, la matrice en graphite est le récipient qui permet la transition de la poudre lâche à un composant en acier inoxydable austénitique haute performance grâce à l'application précise de chaleur et de pression.

Tableau Récapitulatif :

| Catégorie de Fonction | Rôle de la Matrice en Graphite | Avantage Clé pour l'Acier Inoxydable |

|---|---|---|

| Mécanique | Transmission de Pression | Facilite la densification et élimine les vides jusqu'à 30 MPa |

| Structurel | Définition de la Géométrie | Assure des dimensions de haute précision et la forme finale du composant |

| Thermique | Distribution Uniforme de la Chaleur | Prévient les gradients thermiques et assure une microstructure uniforme |

| Environnemental | Atmosphère Réductrice Locale | Inhibe l'oxydation de l'alliage et favorise une liaison de particules supérieure |

| Chauffage | Couplage par Induction | Agit comme une source de chaleur pour un traitement efficace à haute température |

Élevez la Précision de Votre Frittage avec KINTEK

Cherchez-vous à obtenir une densité et une pureté maximales dans vos alliages haute performance ? Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatifs, Sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables selon vos besoins uniques de frittage.

Nos solutions thermiques avancées garantissent l'environnement parfait pour vos matrices en graphite, prolongeant leur durée de vie et garantissant l'intégrité de vos composants en acier inoxydable austénitique.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

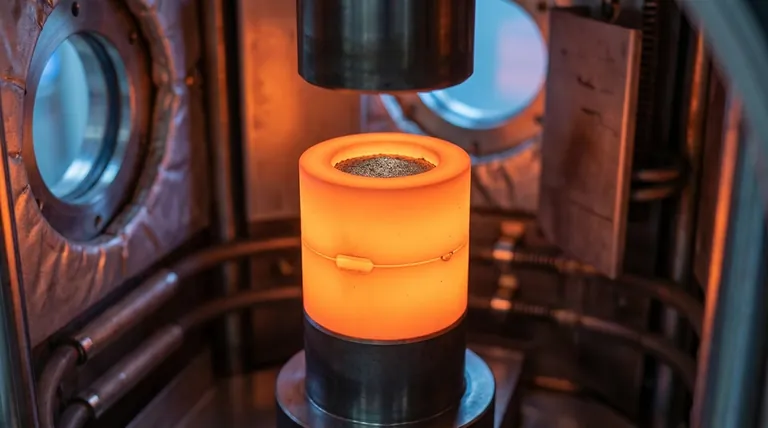

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Comment le frittage par plasma d'étincelles (SPS) offre-t-il des avantages techniques par rapport au frittage traditionnel ? Atteindre une densification rapide

- Comment le frittage par pressage à chaud sous vide se compare-t-il au SPS pour les composites Fe-Cu ? Obtenez une qualité industrielle supérieure

- Pourquoi le frittage par pressage à chaud sous vide est-il recommandé par rapport au frittage sans pression ? Atteindre la densité maximale pour les cibles céramiques IZO

- Quelle est la fonction principale d'un four à pressage à chaud sous vide dans la préparation de composites microlaminés amorphes à base de Fe/aluminium ? Obtenir une liaison solide parfaite

- Quel est le but du dégazage à haute température dans un four sous vide avant le pressage à chaud des poudres d'alliage Al-Cu ? Assurer une densité et une résistance maximales

- Quelles sont les caractéristiques de sécurité intégrées dans les fours à pressage chaud sous vide ? Assurer la protection de l'opérateur et de l'équipement

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Quels sont les avantages du traitement des céramiques LaFeO3 par les systèmes SPS ? Obtenir une densité élevée avec précision