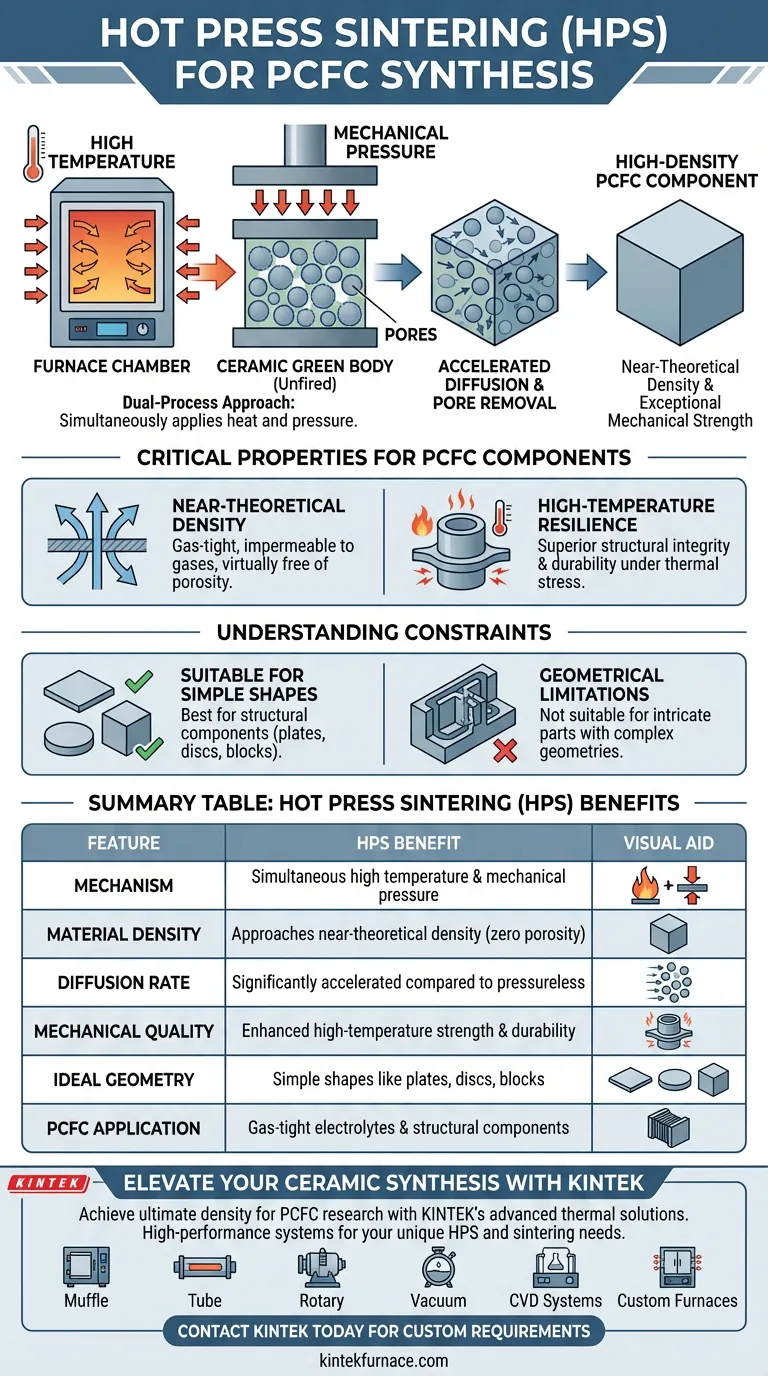

Un four de frittage par pressage à chaud (HPS) fonctionne en appliquant une pression mécanique à un corps vert céramique tout en le soumettant simultanément à des températures élevées. Cette approche à double processus accélère l'élimination des pores internes et améliore la diffusion atomique, permettant la synthèse de composants de piles à combustible céramiques protoniques (PCFC) possédant une densité quasi théorique et une résistance mécanique exceptionnelle.

En combinant l'énergie thermique et la force physique, le HPS surmonte les limites du frittage standard sans pression. Il est particulièrement capable de produire les céramiques très denses et structurellement robustes requises pour les conditions de fonctionnement rigoureuses des piles à combustible.

Comment le HPS atteint une densité supérieure

Pression et chauffage simultanés

Contrairement au frittage conventionnel, qui repose principalement sur la température pour densifier un matériau, le HPS introduit une pression mécanique pendant la phase de chauffage.

Cette force externe agit directement sur la microstructure du "corps vert" céramique (le matériau non cuit).

Accélération de la diffusion

La combinaison de la chaleur et de la pression accélère considérablement le processus de diffusion au sein du matériau céramique.

Cette diffusion rapide force les particules à se rapprocher plus efficacement, accélérant l'élimination des vides et des pores internes qui subsistent généralement lors du frittage standard.

Propriétés critiques pour les composants PCFC

Approche de la densité théorique

Pour qu'une PCFC fonctionne efficacement, l'électrolyte et les composants structurels doivent être étanches aux gaz pour éviter les fuites de carburant.

Le HPS permet aux échantillons d'approcher leur densité théorique, résultant en un matériau pratiquement exempt de porosité et imperméable aux gaz.

Résistance à haute température

Les PCFC fonctionnent à des températures élevées, nécessitant des matériaux qui maintiennent leur intégrité structurelle sous contrainte thermique.

Les composants synthétisés par HPS présentent des propriétés mécaniques supérieures à haute température, garantissant qu'ils restent stables et durables pendant le fonctionnement à long terme de la cellule.

Comprendre les contraintes

Limitations géométriques

Bien que le HPS produise des propriétés matérielles supérieures, l'application d'une pression mécanique restreint généralement la géométrie du produit final.

Le processus est le plus adapté aux composants aux formes simples, tels que les plaques plates, les disques ou les blocs.

Adapté aux pièces structurelles

En raison de ces contraintes géométriques, le HPS est mieux utilisé pour les composants structurels plutôt que pour les pièces complexes avec des canaux internes complexes.

C'est la méthode idéale lorsque l'intégrité interne du matériau est plus critique que sa complexité géométrique.

Faire le bon choix pour votre projet

Bien que le HPS offre une densité inégalée, il est spécifique à certains types de composants. Utilisez le guide suivant pour déterminer son adéquation à votre fabrication de PCFC :

- Si votre objectif principal est l'étanchéité aux gaz et la densité : Le HPS est le choix optimal, car il élimine les pores internes plus efficacement que toute méthode sans pression.

- Si votre objectif principal est la résistance mécanique : Le HPS produit des composants aux propriétés supérieures à haute température, essentielles à la durabilité structurelle.

- Si votre objectif principal est la géométrie complexe : Le HPS peut ne pas convenir en raison de sa limitation aux formes simples, plates ou de type bloc.

En fin de compte, le HPS est l'outil de synthèse définitif lorsque la performance du matériau et la densité sont des exigences non négociables pour votre application céramique.

Tableau récapitulatif :

| Caractéristique | Avantage du frittage par pressage à chaud (HPS) |

|---|---|

| Mécanisme | Température élevée et pression mécanique simultanées |

| Densité du matériau | Approche de la densité quasi théorique (porosité nulle) |

| Taux de diffusion | Significativement accéléré par rapport aux méthodes sans pression |

| Qualité mécanique | Résistance et durabilité améliorées à haute température |

| Géométrie idéale | Formes simples comme les plaques, les disques et les blocs |

| Application PCFC | Électrolytes étanches aux gaz et composants structurels |

Élevez votre synthèse de céramique avec KINTEK

Atteignez la densité matérielle ultime pour votre recherche sur les piles à combustible céramiques protoniques avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, y compris des fours haute température personnalisables adaptés à vos besoins spécifiques en HPS et en frittage. Que vous ayez besoin d'une étanchéité aux gaz supérieure ou d'une résilience mécanique à haute température, nos experts techniques sont prêts à fournir l'équipement de précision que votre laboratoire mérite.

Prêt à optimiser votre production de céramiques à haute densité ? Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de fours personnalisés !

Guide Visuel

Références

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Comment le pressage à chaud sous vide se compare-t-il au brasage et au frittage sous vide ? Choisissez le bon processus pour vos matériaux

- Pourquoi un four de pressage à chaud équipé d'un système de vide est-il nécessaire pour le frittage de revêtements d'alliages à haute entropie ? Assurer la pureté, la densité et des performances supérieures

- Quels sont les avantages du SPS industriel par rapport au frittage traditionnel pour le SiC ? Densité supérieure et structure à grains fins

- Comment le système de contrôle de température de haute précision d'un four de frittage influence-t-il la microstructure du nano-cuivre ?

- Pourquoi le graphite à haute résistance est-il sélectionné pour le pressage à chaud sous vide des alliages thermoélectriques ? Expert en haute température

- Quels sont les avantages du procédé SPS pour les électrolytes céramiques protoniques ? Atteindre une densification rapide

- Comment l'équipement de frittage par pressage à chaud sous vide continu multi-stations affecte-t-il l'efficacité de la production des produits diamantés ? Augmentez les rendements grâce au frittage en pipeline.