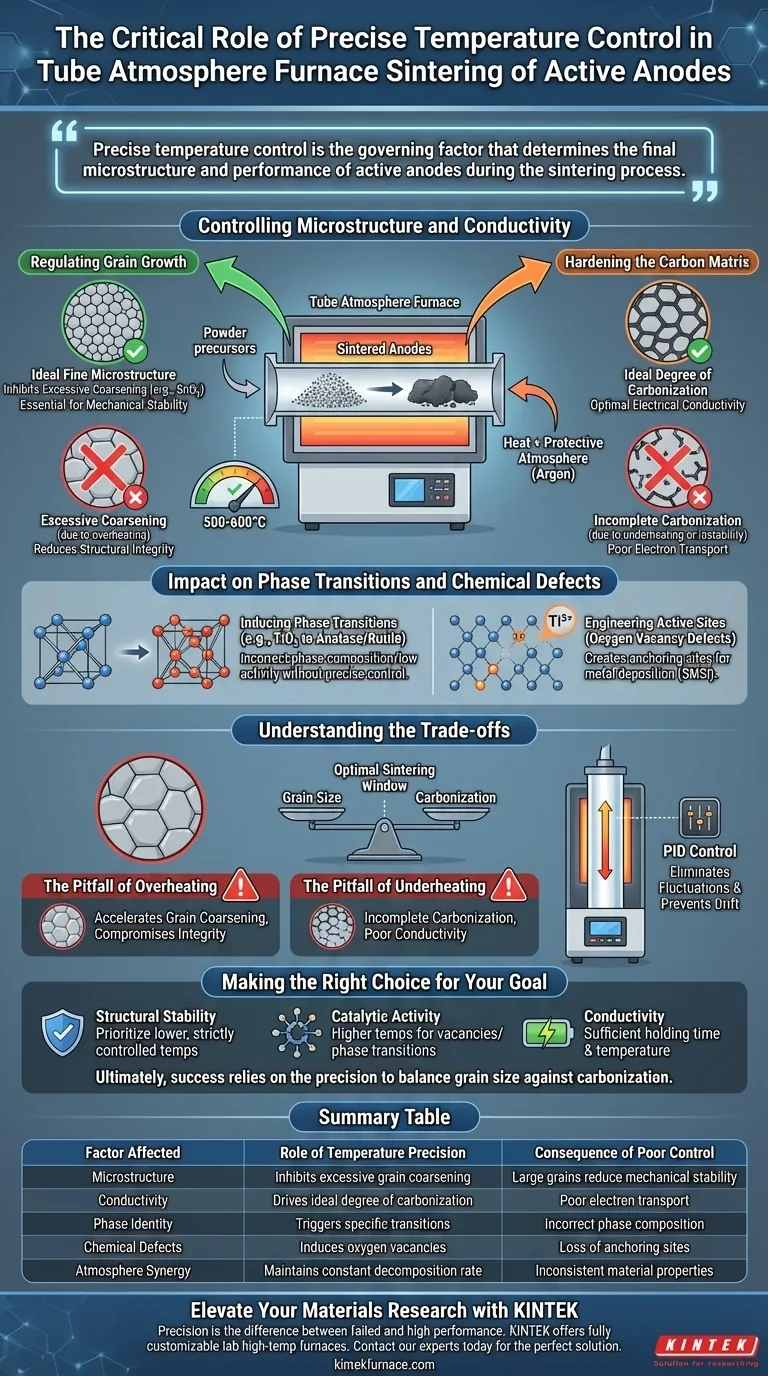

Le contrôle précis de la température est le facteur déterminant qui régit la microstructure finale et les performances des anodes actives lors du processus de frittage. Plus précisément, il régule le taux de décomposition des précurseurs d'oxydes et le taux de durcissement de la matrice carbonée, garantissant que le matériau atteigne une conductivité électrique optimale sans compromettre son intégrité structurelle.

L'idée clé Dans un four à tube sous atmosphère, la stabilité de la température empêche le grossissement excessif des grains d'oxyde (comme le SnO2) tout en favorisant le degré de carbonisation idéal de la matrice. Cet équilibre précis est le seul moyen de fabriquer des anodes possédant à la fois une conductivité électrique élevée et une stabilité structurelle à long terme.

Contrôler la microstructure et la conductivité

Le principal défi du frittage des précurseurs d'oxydes est de gérer deux processus physiques concurrents : la croissance des grains et le durcissement de la matrice.

Réguler la croissance des grains

Lors du traitement thermique (souvent entre 500 et 600 degrés Celsius), les grains d'oxyde ont une tendance naturelle à fusionner et à croître.

Une régulation précise de la température est essentielle pour inhiber ce processus. En maintenant un profil thermique strict, vous empêchez le grossissement excessif des grains, tels que le SnO2. Maintenir ces grains petits et uniformes est essentiel pour la stabilité mécanique de l'électrode finale.

Durcir la matrice carbonée

Simultanément, le four doit fournir suffisamment d'énergie pour décomposer les précurseurs et durcir la matrice carbonée environnante.

Si la température fluctue, le processus de carbonisation devient inégal. La précision garantit que la matrice atteint un degré de carbonisation idéal, directement responsable de la conductivité électrique de l'électrode.

Le rôle de l'atmosphère

Ces processus ne se déroulent pas dans le vide, mais généralement sous une atmosphère protectrice comme l'argon.

La précision de la température garantit que l'interaction entre la chaleur et l'atmosphère protectrice reste constante. C'est cette synergie qui permet une régulation exacte des taux de décomposition des précurseurs.

Impact sur les transitions de phase et les défauts chimiques

Au-delà de la simple structure, la température dicte l'identité chimique de l'anode.

Induire des transitions de phase

Des températures spécifiques déclenchent des changements de phase nécessaires dans les matériaux.

Par exemple, la calcination à 650°C peut déclencher une transition dans le TiO2 pour former un mélange de phases anatase et rutile. Sans contrôle précis, vous pourriez vous retrouver avec une composition de phase dépourvue des propriétés électrochimiques souhaitées.

Ingénierie des sites actifs

Une haute précision permet « l'ingénierie des défauts », où des imperfections spécifiques sont intentionnellement introduites dans le matériau.

Un chauffage contrôlé dans une atmosphère réductrice (comme H2/Ar) induit une concentration élevée de défauts de lacunes d'oxygène. Ces défauts augmentent la teneur en ions actifs (comme Ti3+), qui servent de sites d'ancrage pour le dépôt ultérieur de métaux (comme le platine) et créent des interactions fortes métal-support (SMSI).

Comprendre les compromis

Obtenir le frittage parfait est un exercice d'équilibre. S'écarter de la fenêtre de température optimale entraîne des pénalités de performance spécifiques.

Le piège de la surchauffe

Si la température dépasse le point de consigne, le grossissement des grains s'accélère.

Bien que le matériau puisse être très conducteur en raison d'une carbonisation complète, la grande taille des grains réduit la surface active et compromet l'intégrité structurelle de l'anode. Cela conduit souvent à des électrodes conductrices mais mécaniquement fragiles.

Le piège du sous-chauffage

Si la température est trop basse ou instable, le processus de carbonisation reste incomplet.

Il en résulte une matrice structurellement saine (en raison de petits grains) mais souffrant d'une faible conductivité électrique. L'anode ne fonctionnera pas efficacement car les voies de transport d'électrons ne sont pas entièrement établies.

La nécessité du contrôle PID

Pour naviguer dans ces compromis, les fours tubulaires verticaux modernes utilisent des algorithmes PID (Proportionnel-Intégral-Dérivé).

Cette technologie ajuste automatiquement la puissance de chauffage pour éliminer les fluctuations. Elle garantit que le taux de chauffage, le temps de maintien et l'uniformité sont maintenus exactement comme programmé, empêchant la « dérive » qui cause les défauts mentionnés ci-dessus.

Faire le bon choix pour votre objectif

La température « parfaite » dépend fortement de l'oxyde spécifique et du résultat souhaité pour votre matériau d'anode.

- Si votre objectif principal est la stabilité structurelle : Privilégiez des températures basses et strictement contrôlées (500-600°C) pour éviter le grossissement des grains de SnO2 et maintenir une microstructure fine.

- Si votre objectif principal est l'activité catalytique : Vous pourriez avoir besoin de températures plus élevées (par exemple, 650°C) dans une atmosphère réductrice pour induire des lacunes d'oxygène et des transitions de phase spécifiques (comme dans le TiO2).

- Si votre objectif principal est la conductivité : Assurez-vous que le temps de maintien et la température sont suffisants pour compléter entièrement la carbonisation de la matrice précurseur.

En fin de compte, le succès de votre processus de frittage dépend moins de la température maximale atteinte que de la précision avec laquelle vous maintenez cette température pour équilibrer la taille des grains et la carbonisation.

Tableau récapitulatif :

| Facteur affecté | Rôle de la précision de la température | Conséquence d'un mauvais contrôle |

|---|---|---|

| Microstructure | Inhibe le grossissement excessif des grains (par ex. SnO2) | Les gros grains réduisent la stabilité mécanique |

| Conductivité | Favorise le degré de carbonisation idéal de la matrice | Mauvais transport d'électrons ou structure fragile |

| Identité de phase | Déclenche des transitions spécifiques (par ex. Anatase/Rutile) | Composition de phase incorrecte / faible activité |

| Défauts chimiques | Induit des lacunes d'oxygène et des sites actifs | Perte de sites d'ancrage pour le dépôt de métaux |

| Synergie atmosphérique | Maintient un taux de décomposition constant des précurseurs | Propriétés matérielles incohérentes |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre une expérience ratée et une anode haute performance. Chez KINTEK, nous comprenons que le maintien de profils thermiques exacts est essentiel à votre succès de frittage.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de stabilité de température et d'atmosphère, garantissant que vous obtenez l'équilibre parfait entre microstructure et conductivité.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les caractéristiques et les utilisations des atmosphères d'hydrogène dans les fours ? Pour un traitement des métaux plus propre

- Quelle est l'importance d'un four de nitruration dédié ? Obtenez un durcissement de surface et une résistance à l'usure de précision

- Comment un four à atmosphère d'oxygène aide-t-il à optimiser les performances optiques des microarchitectures de SiO2 ? Amélioration de la clarté

- Comment un four de recuit de laboratoire influence-t-il la qualité du verre ? Maîtriser la décompression et la précision

- Quels sont les aspects clés d'une atmosphère réductrice dans les opérations de four ? Maîtrisez le traitement thermique pour des résultats supérieurs

- Comment appelle-t-on les fours à atmosphère contrôlée et quelles sont leurs caractéristiques ? Découvrez les solutions de traitement thermique de précision

- Quelle est l'importance d'un environnement protecteur d'argon de haute pureté pour les alliages CuAlMn ? Assurer la précision des matériaux

- Quelles sont les conséquences de l'absence d'une atmosphère protectrice contrôlée ? Évitez les défaillances coûteuses dans le traitement thermique