L'argon de haute pureté constitue une protection chimique essentielle. Il agit comme un bouclier inerte pendant la fusion à haute température et le traitement thermique des alliages de cuivre-aluminium-manganèse (CuAlMn) afin de préserver la composition précise du matériau. En isolant l'alliage de l'oxygène, l'argon empêche la dégradation des éléments réactifs et garantit le bon fonctionnement du matériau.

L'idée principale Étant donné que l'aluminium et le manganèse sont très réactifs, une atmosphère d'argon d'une pureté de 99,999 % est nécessaire pour prévenir l'oxydation. Sans cette protection, la perte de ces éléments modifie l'équilibre chimique de l'alliage, provoquant des changements critiques dans les températures de transformation de phase et compromettant les performances à basse température.

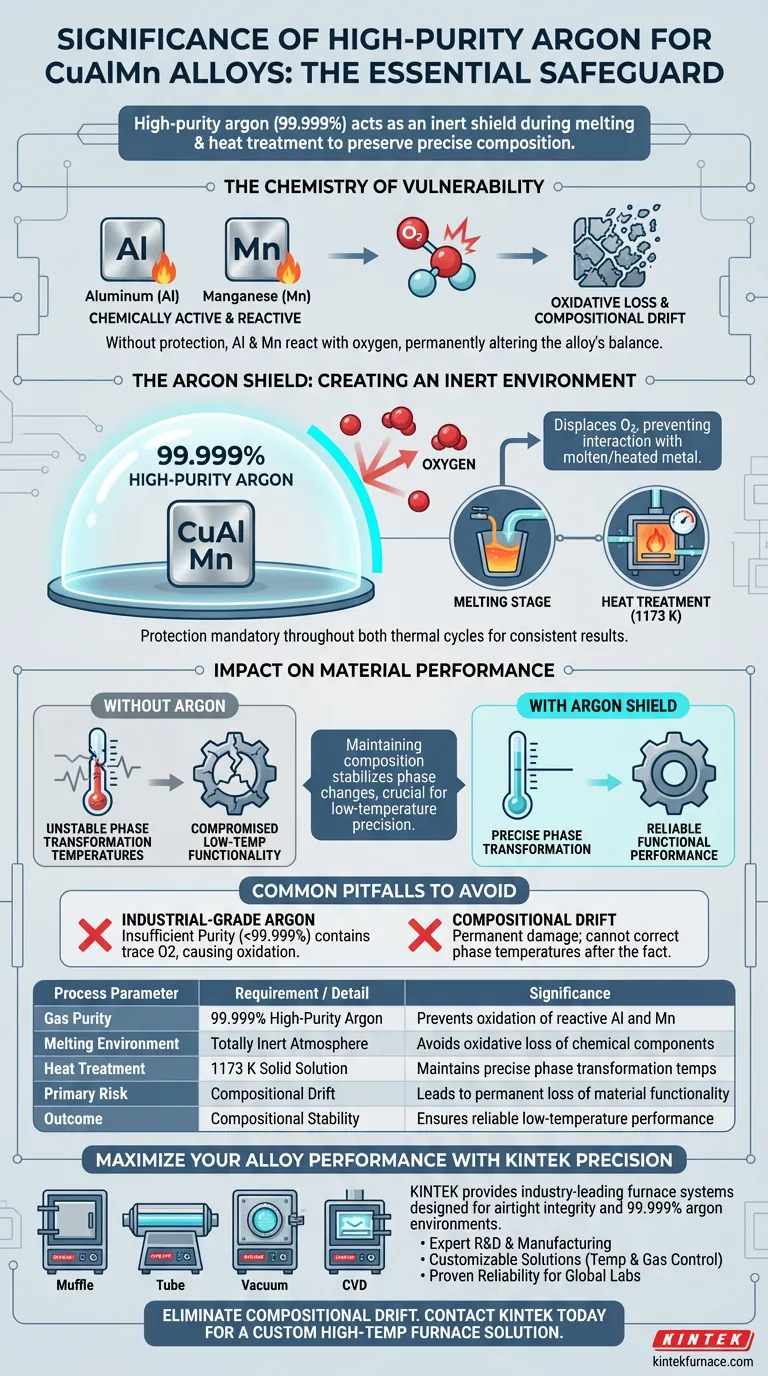

La chimie de la vulnérabilité

La réactivité de l'aluminium et du manganèse

Les alliages CuAlMn dépendent fortement de la présence d'aluminium et de manganèse. Cependant, ces deux éléments sont chimiquement actifs.

Ils sont sujets à une oxydation rapide lorsqu'ils sont exposés à l'oxygène. Cette vulnérabilité est considérablement accrue lors des processus à haute température.

Le risque de perte par oxydation

Si l'oxygène entre en contact avec l'alliage pendant le chauffage, l'aluminium et le manganèse réagiront et brûleront. Il en résulte une perte par oxydation des composants.

Cette perte n'est pas seulement un défaut de surface ; elle modifie fondamentalement le rapport des éléments dans le matériau de masse.

Le rôle du bouclier d'argon

Création d'un environnement inerte

Pour contrer l'oxydation, le processus nécessite une atmosphère d'argon de haute pureté (99,999 %).

Ce gaz crée un environnement complètement inerte. Il déplace efficacement l'oxygène, l'empêchant d'interagir avec le métal en fusion ou chauffé.

Étapes critiques du traitement

Cette protection est nécessaire à deux étapes distinctes : lors de la fusion initiale et lors du traitement de mise en solution solide à 1173 K.

Le maintien de l'atmosphère protectrice tout au long de ces cycles thermiques spécifiques est obligatoire pour des résultats constants.

Impact sur les performances du matériau

Stabilisation de la transformation de phase

La raison principale de la prévention de la perte d'éléments est de stabiliser les températures de transformation de phase.

Les températures spécifiques auxquelles l'alliage change de phase sont dictées par sa composition chimique. Si les niveaux d'Al ou de Mn diminuent en raison de l'oxydation, ces points de transformation se déplaceront de manière imprévisible.

Assurer la fonctionnalité à basse température

En empêchant les changements de composition, le bouclier d'argon garantit que l'alliage se comporte comme prévu.

Ce contrôle strict est le seul moyen d'assurer la performance fonctionnelle de l'alliage, en particulier dans les applications à basse température où la précision est primordiale.

Pièges courants à éviter

Le danger d'une pureté insuffisante

L'utilisation d'argon de qualité industrielle standard est souvent une erreur dans ce contexte.

La référence exige spécifiquement une pureté de 99,999 %. Les grades de pureté inférieure peuvent contenir des traces d'oxygène suffisantes pour induire une oxydation chez ces éléments hautement réactifs.

Le coût de la dérive compositionnelle

Ignorer l'atmosphère protectrice conduit à une "dérive compositionnelle".

Vous ne pouvez pas corriger les températures de transformation de phase après coup si les éléments se sont déjà oxydés. Les dommages aux propriétés fonctionnelles de l'alliage sont permanents.

Faire le bon choix pour votre objectif

Pour garantir la fiabilité des performances de votre alliage CuAlMn, appliquez les principes suivants :

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que votre approvisionnement en argon est certifié à 99,999 % de pureté pour éviter la perte par oxydation de l'aluminium et du manganèse actifs.

- Si votre objectif principal est la fiabilité thermique : Maintenez strictement cette atmosphère inerte pendant le traitement de mise en solution solide à 1173 K pour éviter les changements dans les températures de transformation de phase.

Un contrôle atmosphérique strict n'est pas une étape facultative ; c'est la condition préalable à des performances prévisibles de l'alliage.

Tableau récapitulatif :

| Paramètre de processus | Exigence / Détail | Importance |

|---|---|---|

| Pureté du gaz | Argon de haute pureté à 99,999 % | Prévient l'oxydation des Al et Mn réactifs |

| Environnement de fusion | Atmosphère totalement inerte | Évite la perte par oxydation des composants chimiques |

| Traitement thermique | Mise en solution solide à 1173 K | Maintient les températures précises de transformation de phase |

| Risque principal | Dérive compositionnelle | Entraîne une perte permanente de fonctionnalité du matériau |

| Résultat | Stabilité compositionnelle | Assure des performances fiables à basse température |

Maximisez les performances de votre alliage avec la précision KINTEK

Ne laissez pas la perte par oxydation compromettre vos recherches ou votre production de matériaux. KINTEK fournit des systèmes de fours à moufle, à tube, sous vide et CVD de pointe, conçus spécifiquement pour maintenir les conditions atmosphériques ultra-pures requises pour les processus sensibles tels que le traitement thermique des CuAlMn.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes garantissent une étanchéité parfaite pour les environnements d'argon à 99,999 %.

- Solutions personnalisables : Adaptez les profils de température et le contrôle des gaz à vos besoins uniques en matière d'alliages.

- Fiabilité éprouvée : Approuvé par les laboratoires mondiaux pour la stabilisation de la transformation de phase et des performances fonctionnelles.

Prêt à éliminer la dérive compositionnelle ? Contactez KINTEK dès aujourd'hui pour une solution de four haute température personnalisée !

Guide Visuel

Références

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelles sont les capacités de vide d'un four à atmosphère contrôlée ? Essentiel pour le contrôle précis de l'environnement gazeux

- Comment la maîtrise de l'atmosphère est-elle gérée pendant le fonctionnement du four ? Maîtrisez des environnements gazeux précis pour des résultats supérieurs

- En quoi un four à cornue diffère-t-il des autres types de fours ? Atteignez une précision inégalée dans le chauffage sous atmosphère contrôlée

- Comment le processus d'inertage contribue-t-il à la sécurité du four ?Mesures essentielles pour un traitement thermique sûr

- Quel est l'objectif des mécanismes d'étanchéité dans les fours à atmosphère ? Assurer la pureté et la sécurité du processus

- Quelles industries utilisent couramment les fours à atmosphère sous vide partiel ? Secteurs clés pour un traitement thermique rentable

- Comment les réacteurs à lit fixe et les fours de chauffage garantissent-ils des données de réaction précises ? Maîtriser la précision de la dégradation du toluène

- Pourquoi le flux continu d'argon est-il essentiel pour la pyrolyse du biochar ? Obtenez des résultats à haut rendement et de haute pureté