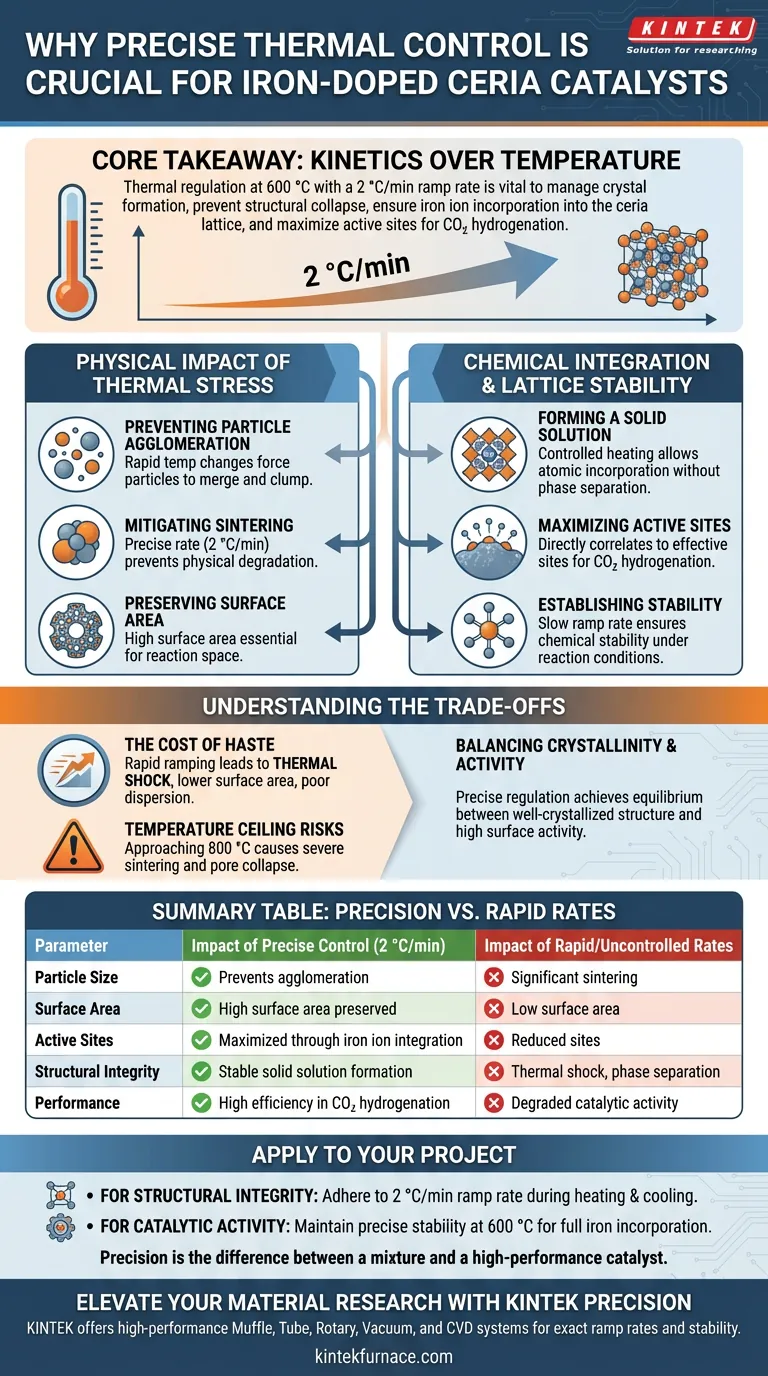

Le contrôle précis des vitesses de chauffage et de refroidissement est le facteur déterminant de l'intégrité structurelle et de la puissance chimique des catalyseurs de cérine dopée au fer. Lors de l'étape finale de calcination à 600 °C, l'utilisation d'une vitesse lente et contrôlée — spécifiquement 2 °C/min — est nécessaire pour atténuer le stress thermique. Sans cette régulation, le matériau est sujet à un frittage et une agglomération excessifs, ce qui compromet l'architecture physique requise pour une catalyse efficace.

Point clé à retenir La régulation thermique ne consiste pas seulement à atteindre une température cible ; elle consiste à gérer la cinétique de formation des cristaux pour éviter l'effondrement structurel. En contrôlant strictement la vitesse de montée, vous assurez l'incorporation réussie des ions fer dans le réseau de cérine, créant une solution solide stable qui maximise les sites actifs pour l'hydrogénation du dioxyde de carbone.

L'impact physique du stress thermique

Prévenir l'agglomération des particules

Les changements rapides de température introduisent un stress thermique important dans le matériau catalytique. Ce stress force les particules à fusionner et à s'agglomérer, un processus connu sous le nom d'agglomération.

Atténuer le frittage

Lorsque les particules s'agglomèrent, le matériau subit un frittage, fusionnant efficacement des particules distinctes en masses plus importantes. La mise en œuvre d'une vitesse de chauffage et de refroidissement précise, telle que 2 °C/min, permet de maîtriser cette dégradation physique.

Préserver la surface spécifique

La conséquence directe de la prévention du frittage est la préservation de la surface spécifique du catalyseur. Une surface spécifique élevée est non négociable pour les performances catalytiques, car elle fournit l'espace physique nécessaire aux réactions chimiques.

Intégration chimique et stabilité du réseau

Formation d'une solution solide

Pour que la cérine dopée au fer fonctionne correctement, les ions fer doivent être intégrés dans la structure cristalline de la cérine, formant une solution solide. Le chauffage contrôlé fournit l'environnement thermodynamique nécessaire à cette incorporation atomique sans induire de séparation de phase.

Maximiser les sites actifs

La formation de cette solution solide est directement corrélée au nombre de sites actifs disponibles sur le catalyseur. Ces sites sont spécifiquement réglés pour les réactions d'hydrogénation du dioxyde de carbone, rendant le catalyseur efficace pour son application prévue.

Établir la stabilité

Une vitesse de montée lente garantit que l'interaction entre le fer et le réseau de cérine est chimiquement stable. Cela empêche les composants actifs de se dégrader ou de se séparer lors d'une utilisation ultérieure dans des conditions de réaction.

Comprendre les compromis

Le coût de la hâte

Accélérer la vitesse de chauffage pour gagner du temps de traitement est une erreur courante mais fatale dans la préparation des catalyseurs. Une montée rapide entraîne un "choc thermique", qui se traduit invariablement par une surface spécifique plus faible et une mauvaise dispersion des espèces de fer actives.

Risques du plafond de température

Bien que la température cible pour ce processus spécifique soit de 600 °C, le dépassement de cette limite peut être préjudiciable. Comme le montrent les principes généraux de préparation des catalyseurs, les températures approchant 800 °C entraînent souvent un frittage sévère, un effondrement de la structure poreuse et une réduction des lacunes d'oxygène de surface.

Équilibrer cristallinité et activité

L'objectif du traitement thermique est de trouver l'équilibre entre une structure bien cristallisée et une activité de surface élevée. Une régulation précise de la température est le seul mécanisme qui permet d'atteindre les deux simultanément, plutôt que de sacrifier l'un pour l'autre.

Comment appliquer cela à votre projet

Pour garantir des performances optimales de vos catalyseurs de cérine dopée au fer, appliquez les paramètres suivants :

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement une vitesse de montée de 2 °C/min pendant le chauffage et le refroidissement afin de minimiser le stress thermique et de prévenir l'agglomération des particules.

- Si votre objectif principal est l'activité catalytique : Maintenez une stabilité de température précise à 600 °C pour garantir l'incorporation complète des ions fer dans le réseau de cérine afin de maximiser l'efficacité de l'hydrogénation.

La précision du traitement thermique fait la différence entre un mélange d'oxydes et un catalyseur haute performance.

Tableau récapitulatif :

| Paramètre | Impact du contrôle précis (2 °C/min) | Impact des vitesses rapides/non contrôlées |

|---|---|---|

| Taille des particules | Prévient l'agglomération ; maintient des particules fines | Frittage et agglomération significatifs des particules |

| Surface spécifique | Surface spécifique élevée préservée pour les réactions | Faible surface spécifique due à l'effondrement structurel |

| Sites actifs | Maximisés grâce à l'intégration des ions fer | Sites réduits dus à une mauvaise dispersion de phase |

| Intégrité structurelle | Formation d'une solution solide stable | Choc thermique et séparation de phase |

| Performance | Haute efficacité dans l'hydrogénation du CO2 | Activité catalytique dégradée |

Élevez vos recherches sur les matériaux avec la précision KINTEK

Ne laissez pas le stress thermique compromettre le potentiel de votre catalyseur. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour fournir les vitesses de montée exactes dont votre recherche a besoin. Que vous ayez besoin d'une configuration standard ou d'un four de laboratoire personnalisé pour des processus de dopage uniques, nous fournissons la stabilité et le contrôle nécessaires pour maximiser vos sites actifs.

Contactez KINTEK dès aujourd'hui pour une solution sur mesure

Guide Visuel

Références

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de séchage à température constante est-il réglé à 60°C pendant 24 heures ? Optimisation de la qualité de la poudre de Sr4Al6O12SO4

- Quels sont les avantages de la méthode de combustion par nitrate sol-gel ? Obtenir une pureté au niveau atomique dans la synthèse d'oxydes

- Pourquoi utiliser des cibles de Cr, Si et Y de haute pureté pour les revêtements CrSiN-Y ? Obtenir une stabilité thermique et une dureté supérieures

- Pourquoi un four de séchage est-il préféré pour le nettoyage post-traitement du charbon actif ? Protégez la structure de votre matériau

- Pourquoi un gaz d'argon de haute pureté est-il requis lors de la calcination des matériaux TiO2/MoSe2 ? Protégez l'intégrité de votre capteur

- Quel environnement physique un four de laboratoire fournit-il pour le recuit des pérovskites ? Maîtriser la précision thermique et le contrôle de la contrainte

- Pourquoi utilise-t-on la HR-TEM après un traitement thermique à haute température ? Visualiser l'évolution structurelle et l'intégrité du matériau.

- Pourquoi un contrôle précis de la température est-il essentiel dans un four de calcination pour le LiMnO2 ? Obtenir des structures cristallines de haute pureté