Un contrôle précis de la température est la principale raison pour laquelle un four de séchage est préféré aux méthodes de chauffage standard pour le post-traitement du charbon actif. Un four de séchage, en particulier un capable de maintenir une température stable de 105°C pendant des périodes prolongées (comme 24 heures), assure l'élimination de l'humidité piégée au plus profond des micropores complexes sans choquer thermiquement ni endommager la structure poreuse délicate du carbone.

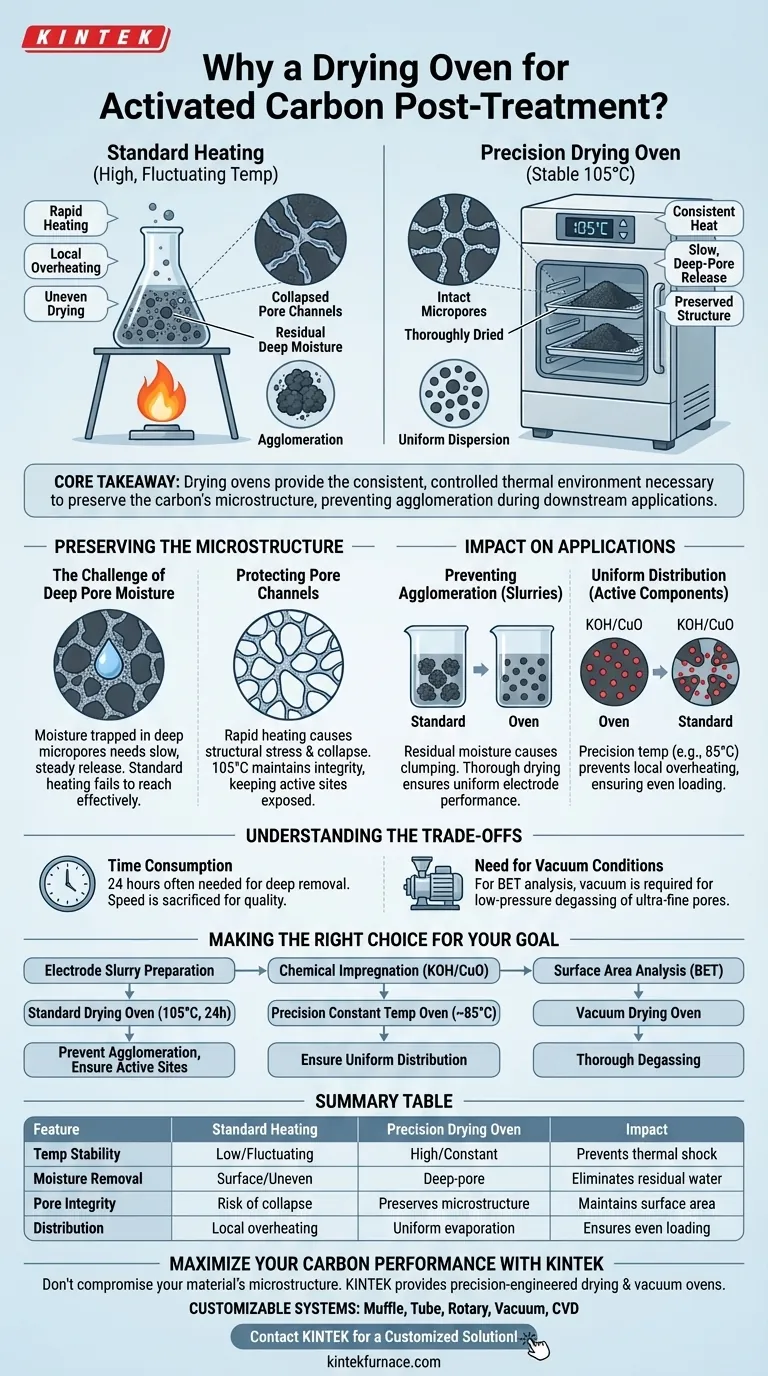

Point essentiel : Les méthodes de chauffage standard provoquent souvent une surchauffe locale ou un séchage inégal, ce qui peut effondrer les canaux poreux ou laisser de l'humidité résiduelle. Un four de séchage fournit l'environnement thermique constant et contrôlé nécessaire pour préserver la microstructure du carbone, empêchant l'agglomération lors des applications en aval telles que la fabrication d'électrodes.

Préservation de la microstructure

Le défi de l'humidité des pores profonds

Après le lavage acide et la neutralisation, l'humidité n'est pas seulement à la surface du carbone ; elle est piégée dans les micropores profonds.

Les méthodes de chauffage standard manquent souvent de constance pour atteindre ces profondeurs efficacement sans surchauffer l'extérieur.

Un four de séchage permet une libération lente et régulière de ces molécules d'eau piégées, garantissant que le matériau est complètement séché de l'intérieur vers l'extérieur.

Protection des canaux poreux

Le charbon actif dépend de son réseau complexe de canaux poreux pour ses performances.

Un chauffage rapide ou inégal peut provoquer des contraintes structurelles, entraînant l'effondrement de ces canaux.

En maintenant une température stricte (par exemple, 105°C), un four de séchage préserve l'intégrité de ces canaux, garantissant que les sites actifs restent entièrement exposés pour les futures réactions chimiques.

Impact sur les applications en aval

Prévention de l'agglomération dans les suspensions

La présence d'humidité résiduelle est préjudiciable lors de la préparation des suspensions d'électrodes.

Si de l'eau reste dans les micropores, le matériau carboné est sujet à l'agglomération (agglutination) pendant le processus de mélange.

Un séchage complet dans un four garantit que les particules de carbone restent discrètes et se dispersent fluidement, ce qui est essentiel pour la performance uniforme de l'électrode finale.

Distribution uniforme des composants actifs

Lorsque le charbon actif est chargé d'agents tels que l'hydroxyde de potassium (KOH) ou l'oxyde de cuivre (CuO), la stabilité de la température est encore plus critique.

Les fours de séchage, souvent réglés à des températures de précision plus basses comme 85°C pour ces applications, assurent une évaporation douce des solvants.

Cela évite la surchauffe locale, qui peut entraîner une distribution inégale des composants actifs ou un blocage complet des pores, rendant le carbone moins efficace.

Comprendre les compromis

Consommation de temps

Le principal inconvénient de l'utilisation d'un four de séchage de précision est l'investissement en temps.

Les processus nécessitent souvent 24 heures de chauffage continu pour garantir l'élimination de l'humidité profonde.

Les méthodes standard, à chaleur plus élevée, sont plus rapides mais sacrifient la qualité structurelle du carbone.

Le besoin de conditions de vide

Pour des objectifs analytiques spécifiques, un four de séchage standard à pression atmosphérique peut ne pas suffire.

Pour éliminer les molécules adsorbées ultra-fines pour l'analyse de surface BET, un four de séchage sous vide est nécessaire pour abaisser la pression.

Les fours standard ne peuvent pas fournir l'environnement de dégazage à basse pression nécessaire pour éviter les déviations de données dans les tests de porosité sensibles.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre charbon actif, alignez votre méthode de séchage sur votre objectif spécifique :

- Si votre objectif principal est la préparation de suspensions d'électrodes : Utilisez un four de séchage standard à 105°C pendant 24 heures pour éviter l'agglomération et assurer l'exposition des sites actifs.

- Si votre objectif principal est l'imprégnation chimique (par exemple, KOH/CuO) : Utilisez un four à température constante de précision à environ 85°C pour assurer une distribution uniforme des composants actifs.

- Si votre objectif principal est l'analyse de surface (BET) : Utilisez un four de séchage sous vide pour dégazer complètement le matériau et éliminer les solvants résiduels des micropores ultra-fins.

Privilégiez l'intégrité de la structure poreuse à la vitesse pour garantir des résultats de haute performance.

Tableau récapitulatif :

| Caractéristique | Chauffage standard | Four de séchage de précision | Impact sur le charbon actif |

|---|---|---|---|

| Stabilité de la température | Faible/Fluctuante | Élevée (constant 105°C/85°C) | Prévient le choc thermique et l'effondrement des pores. |

| Élimination de l'humidité | Surface/Inégale | Pénètre les pores profonds | Élimine l'eau résiduelle qui provoque l'agglutination. |

| Intégrité des pores | Risque d'effondrement des canaux | Préserve la microstructure | Maintient une surface élevée pour les sites actifs. |

| Distribution | Surchauffe locale potentielle | Évaporation uniforme des solvants | Assure un chargement uniforme d'agents tels que le KOH ou le CuO. |

Maximisez les performances de votre carbone avec KINTEK

Ne compromettez pas la microstructure de votre matériau avec un chauffage incohérent. KINTEK fournit des fours de séchage et sous vide conçus avec précision pour protéger les réseaux poreux délicats et assurer des résultats uniformes. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD personnalisables, adaptés aux applications de laboratoire hautes performances.

Prêt à améliorer la fabrication de vos électrodes ou votre recherche chimique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels avantages un four à bain de sel offre-t-il pour la transformation bainitique ? Obtenez des microstructures d'acier supérieures

- Quelle est la fonction principale d'une étuve de séchage sous vide dans le moulage de nanocomposites CIIR ? Optimisez votre élimination de solvant

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Comment un évaporateur rotatif fonctionne-t-il pour la récupération des lipides bruts de coton ? Optimisez votre extraction de lipides

- Quel est le but du traitement des poussières de FAF dans un séchoir ? Assurer une caractérisation précise des matériaux et l'intégrité des données

- Comment un four de séchage par soufflage contribue-t-il à la préparation du verre bioactif mésoporeux dopé au rubidium ? Synthèse optimisée

- Pourquoi le titanate de baryum est-il recuit après le SPS ? Restaurer la stœchiométrie du matériau et les performances électriques

- Pourquoi est-il nécessaire de configurer une atmosphère d'azote de haute pureté ou un système sous vide pour le frittage micro-ondes d'Al2O3/TiC ?