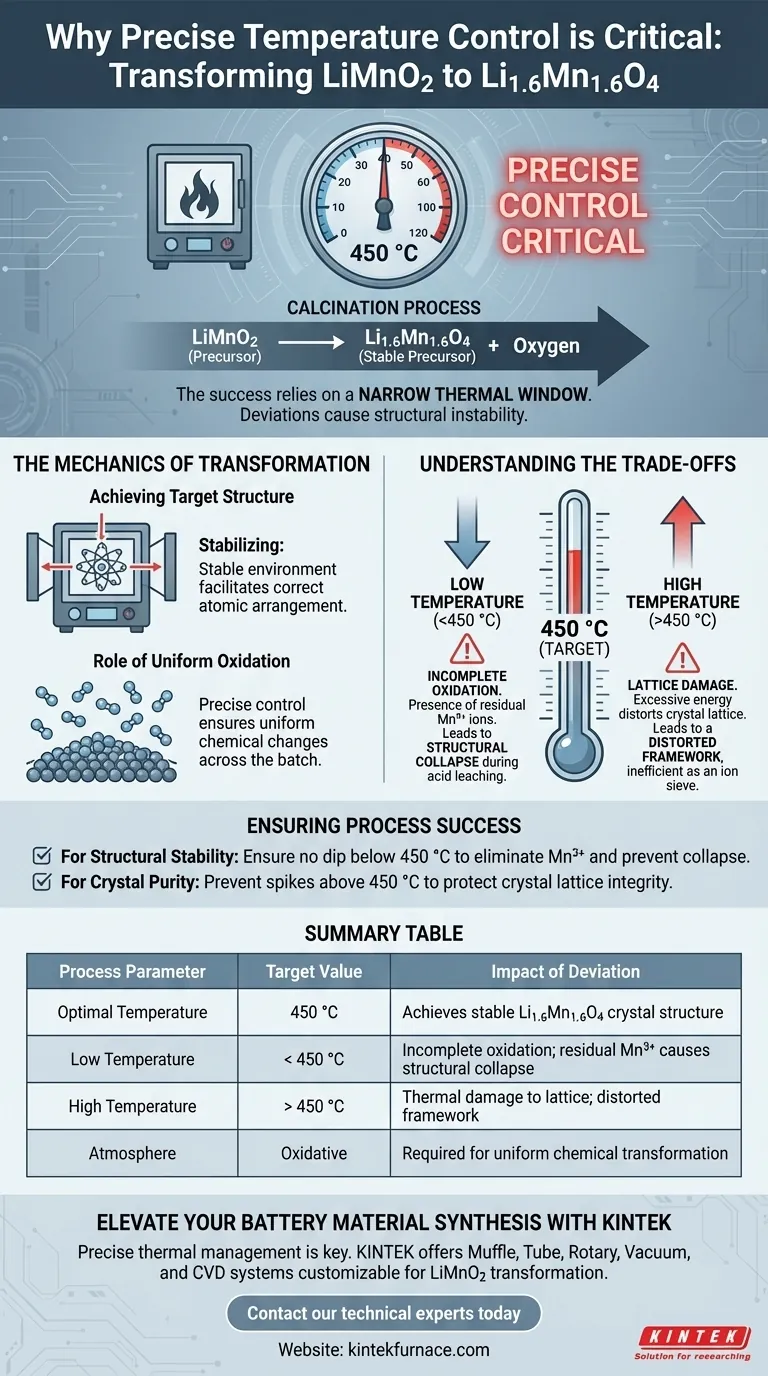

Un contrôle précis de la température à exactement 450 °C est le facteur déterminant pour convertir avec succès le LiMnO2 en un précurseur stable de tamis d'ions lithium. Cette précision thermique assure l'oxydation complète requise pour former la structure cristalline cible Li1.6Mn1.6O4 tout en empêchant les défauts qui entraîneraient l'échec du matériau lors des étapes de traitement ultérieures.

Le succès de cette transformation repose entièrement sur le maintien d'une fenêtre thermique étroite. Des déviations entraînent soit une oxydation incomplète, soit des dommages au réseau, rendant le produit final structurellement instable pour la lixiviation acide ultérieure.

Les mécanismes de la transformation

Obtenir la structure cible

L'objectif principal du processus de calcination est de transformer le LiMnO2 en Li1.6Mn1.6O4.

Cette stœchiométrie spécifique n'est pas obtenue par un chauffage aléatoire ; elle nécessite un environnement stable pour faciliter l'arrangement atomique correct. Le four agit comme stabilisateur, garantissant que le matériau atteigne l'état précis requis pour les applications de haute performance.

Le rôle de l'oxydation uniforme

Lors de la calcination oxydative, l'oxygène doit interagir uniformément avec le matériau précurseur.

Les fluctuations de température peuvent créer des vitesses de réaction inégales dans le lot. Un contrôle précis garantit que l'ensemble du lot subit les mêmes changements chimiques simultanément, conduisant à un produit cohérent et reproductible.

Comprendre les compromis : la fenêtre thermique

S'écarter de la température cible de 450 °C entraîne deux modes de défaillance distincts. Comprendre ces risques est essentiel pour optimiser les paramètres du four.

Le risque de sous-estimation (basse température)

Si la température du four descend en dessous de la plage optimale, l'oxydation sera incomplète.

La conséquence chimique immédiate est la présence d'ions Mn3+ résiduels. Bien que cela puisse sembler mineur, c'est catastrophique pour la prochaine étape de production.

Lorsque le matériau subit une lixiviation acide, ces ions résiduels provoquent l'effondrement structurel du matériau. Le précurseur s'effrite effectivement au niveau moléculaire, ruinant le tamis d'ions lithium.

Le risque de dépassement (haute température)

Dépasser la cible de 450 °C est tout aussi préjudiciable, bien que le mécanisme de défaillance diffère.

Une chaleur excessive transmet trop d'énergie au système, entraînant des dommages au réseau cristallin cible. Au lieu d'une structure stable, vous obtenez un cadre déformé qui ne peut pas fonctionner efficacement comme tamis d'ions.

Assurer le succès du processus

Si votre objectif principal est la stabilité structurelle :

- Assurez-vous que le four ne descend pas en dessous de 450 °C pour éliminer les ions Mn3+ résiduels et éviter l'effondrement lors de la lixiviation acide.

Si votre objectif principal est la pureté cristalline :

- Empêchez les pics de température supérieurs à 450 °C pour protéger l'intégrité du réseau cristallin contre les dommages thermiques.

En maintenant strictement cet équilibre thermique, vous assurez la génération d'un précurseur uniforme et performant, capable de résister au traitement en aval.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible | Impact de la déviation |

|---|---|---|

| Température optimale | 450 °C | Obtient une structure cristalline stable de Li1.6Mn1.6O4 |

| Basse température | < 450 °C | Oxydation incomplète ; Mn3+ résiduel provoque un effondrement structurel |

| Haute température | > 450 °C | Dommages thermiques au réseau cristallin ; cadre déformé |

| Atmosphère | Oxydante | Nécessaire pour une transformation chimique uniforme |

Améliorez votre synthèse de matériaux de batterie avec KINTEK

Une gestion thermique précise fait la différence entre un tamis d'ions lithium haute performance et une défaillance structurelle. Chez KINTEK, nous comprenons que le maintien d'un environnement strict de 450 °C nécessite un équipement supérieur.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre aux profils thermiques exigeants requis pour la transformation du LiMnO2. Nos fours de laboratoire haute température offrent l'uniformité et la stabilité nécessaires pour prévenir les dommages au réseau et assurer une oxydation complète.

Prêt à optimiser votre processus de calcination ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques de recherche et de production.

Guide Visuel

Références

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Importance de la disposition du NaH2PO2 dans la phosphorisation V-Ni3S2/NF : Assurer un dopage uniforme en 3D

- Pourquoi le préchauffage du substrat est-il généralement utilisé dans le processus LPBF ? Minimiser les contraintes et prévenir les fissures dans l'impression 3D

- Quels environnements de processus clés un système d'épitaxie par faisceau moléculaire (MEE) fournit-il ? Optimiser la croissance de couches minces de CaF2

- Pourquoi utilise-t-on un four sous vide de laboratoire pour le séchage des ZnO-FL ? Préservation des morphologies délicates de nanoparticules

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Quels sont les avantages de la méthode de fusion à l'étain ? Croissance de cristaux uniques de haute qualité Eu5.08-xSrxAl3Sb6

- Quel est le but de l'introduction d'une couche intermédiaire de fer pur entre la couche de titane et la couche d'acier ? Amélioration de l'intégrité de la liaison

- Quels avantages offre un four de séchage sous vide ? Stabilité chimique supérieure et déshydratation efficace