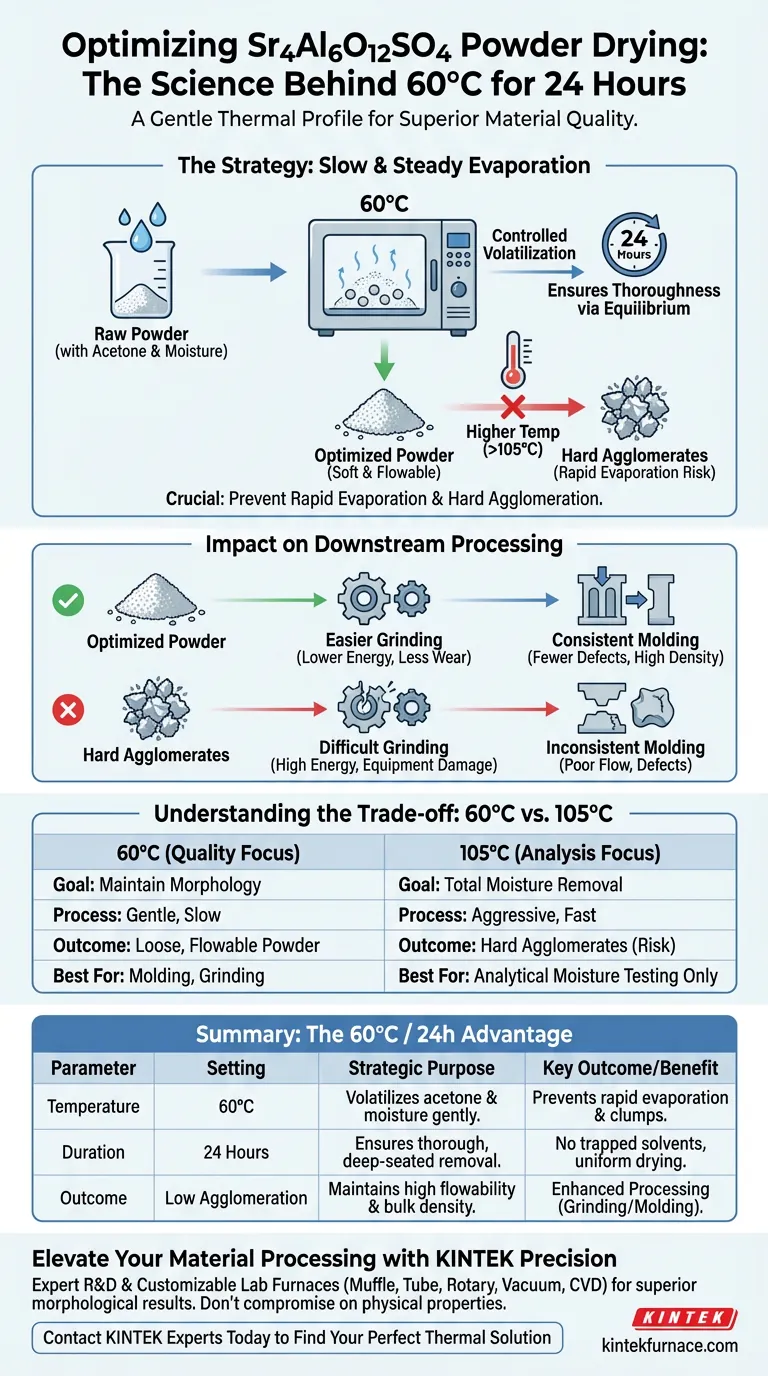

L'objectif principal du cycle de séchage de 60°C pendant 24 heures est d'éliminer complètement les solvants acétone et l'humidité adsorbée sans endommager la structure physique de la poudre. Ce profil thermique spécifique est conçu pour être un traitement doux à basse température plutôt qu'une phase de séchage agressive.

En privilégiant une vitesse d'évaporation lente plutôt que rapide, ce processus empêche la formation d'agglomérats durs. Cela garantit que la poudre de Sr4Al6O12SO4 conserve la haute coulabilité et la densité apparente nécessaires à un traitement ultérieur réussi.

La stratégie derrière le séchage à basse température

Pour comprendre pourquoi ce protocole spécifique est utilisé, il faut aller au-delà de la simple élimination de l'humidité et considérer la mécanique de la formation des particules.

Cibler les composants volatils

La phase de préparation du Sr4Al6O12SO4 implique le mélange de solvants, en particulier l'acétone, ainsi que d'humidité accidentelle.

Le réglage de 60°C est suffisant pour volatiliser efficacement ces composants au fil du temps.

Prévenir les défauts structurels

La variable critique ici est le taux d'évaporation.

Si la température était considérablement augmentée pour accélérer le processus, l'humidité et les solvants s'évaporeraient rapidement.

Cette sortie rapide des volatils provoque souvent un resserrement des particules, entraînant une agglomération dure.

Assurer l'exhaustivité

La durée prolongée de 24 heures compense la température plus basse.

Cela crée un processus de séchage stable, piloté par l'équilibre, qui élimine les traces de solvant profondément ancrées qu'un souffle plus court et plus chaud pourrait piéger à l'intérieur d'une coquille extérieure durcie.

Impact sur le traitement ultérieur

La qualité de la phase de séchage dicte directement le succès des étapes de fabrication ultérieures.

Optimisation pour le broyage

Comme le traitement à basse température empêche la formation de grumeaux durs, le matériau résultant est plus doux et plus uniforme.

Cela rend la poudre beaucoup plus facile à broyer, réduisant la consommation d'énergie et l'usure de l'équipement.

Facilitation du moulage

La coulabilité et la densité apparente sont deux propriétés préservées par cette méthode de séchage douce.

Lorsque la poudre s'écoule librement et se compacte densément, elle remplit les moules de manière plus cohérente, entraînant moins de défauts dans la pièce formée finale.

Comprendre les compromis

Il est courant dans d'autres industries d'utiliser des températures plus élevées pour le séchage, mais ces règles ne s'appliquent pas ici.

Comparaison 60°C vs 105°C

Les protocoles de séchage standard, tels que ceux utilisés pour les échantillons de carburant, utilisent souvent des fours réglés à 105°C.

Dans ces contextes, l'objectif est l'élimination absolue de l'humidité physique pour éviter les réactions endothermiques lors d'expériences de combustion à haute température.

Le risque de chaleur élevée

Cependant, l'application de cette norme de 105°C au Sr4Al6O12SO4 serait probablement préjudiciable.

Bien que cela sèche la poudre plus rapidement, la chaleur intense déclencherait l'évaporation rapide mentionnée précédemment, sacrifiant la qualité morphologique de la poudre au profit de la vitesse.

Faire le bon choix pour votre objectif

Lors de la détermination de vos paramètres de séchage, vous devez aligner la température sur les exigences de votre matériau.

- Si votre objectif principal est la qualité de la poudre : Restez à 60°C pendant 24 heures pour assurer l'élimination de l'acétone tout en maintenant une structure lâche et fluide pour le moulage.

- Si votre objectif principal est la mesure analytique de l'humidité : Utilisez 105°C (comme vu dans l'analyse des carburants) uniquement si vous testez la teneur totale en humidité et n'avez pas l'intention d'utiliser l'échantillon pour un moulage ou une mise en forme ultérieure.

En fin de compte, le cycle de 60°C est un investissement dans les propriétés de manipulation physique du matériau, garantissant que la poudre reste utilisable pour le reste de la chaîne de production.

Tableau récapitulatif :

| Paramètre | Réglage | Objectif stratégique |

|---|---|---|

| Température | 60°C | Volatilise l'acétone et l'humidité sans déclencher d'évaporation rapide. |

| Durée | 24 Heures | Assure l'élimination complète des solvants profondément ancrés par équilibre. |

| Résultat clé | Faible agglomération | Prévient les grumeaux durs, maintenant une haute coulabilité et densité apparente. |

| Avantage | Traitement amélioré | Broyage plus facile et remplissage de moule plus cohérent pour les pièces finales. |

Améliorez votre traitement de matériaux avec KINTEK

Le contrôle thermique de précision fait la différence entre une poudre de haute qualité et un lot raté. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de séchage et de frittage.

Que vous traitiez du Sr4Al6O12SO4 ou développiez de nouvelles céramiques avancées, notre équipement assure la distribution de chaleur stable et uniforme nécessaire à des résultats morphologiques supérieurs. Ne faites aucun compromis sur les propriétés physiques de votre matériau.

Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution thermique parfaite

Guide Visuel

Références

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un équipement de séchage de précision est-il nécessaire pour les squelettes céramiques poreux de mullite ? Prévenir les fissures et assurer l'intégrité

- Quel rôle le contrôle de la température joue-t-il dans la pyrolyse de la biomasse pour le biochar ? Atteindre une structure poreuse et un rendement optimaux

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères

- Pourquoi le broyage à billes des poudres d'alliages d'aluminium doit-il se faire sous argon ? Assurer l'intégrité du matériau et prévenir l'oxydation

- Pourquoi un cycle de broyage secondaire et de resinterisation est-il utilisé dans la préparation du BiCuSeO ? Atteindre une densité matérielle maximale

- Quels sont les avantages de l'utilisation d'un four à chauffage rapide de qualité industrielle ? Maximiser l'efficacité de la déliantage du vitrocéramique

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Pourquoi une plaque de construction chauffante in situ est-elle intégrée pour les alliages IN718 ? Assurer l'intégrité structurelle dans la fabrication additive