En bref, le plasma est utilisé dans le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fournir l'énergie nécessaire aux réactions chimiques à des températures beaucoup plus basses que les méthodes traditionnelles. En ionisant les gaz précurseurs en un état de plasma réactif, le PECVD peut déposer des couches minces de haute qualité sur des substrats qui seraient endommagés ou détruits par la chaleur élevée requise pour les procédés thermiques conventionnels.

La fonction principale du plasma dans le PECVD est de remplacer l'énergie thermique élevée par de l'énergie électrique. Cela crée un environnement à basse température rempli d'espèces chimiques hautement réactives, permettant le dépôt de films sans soumettre le substrat à une chaleur dommageable.

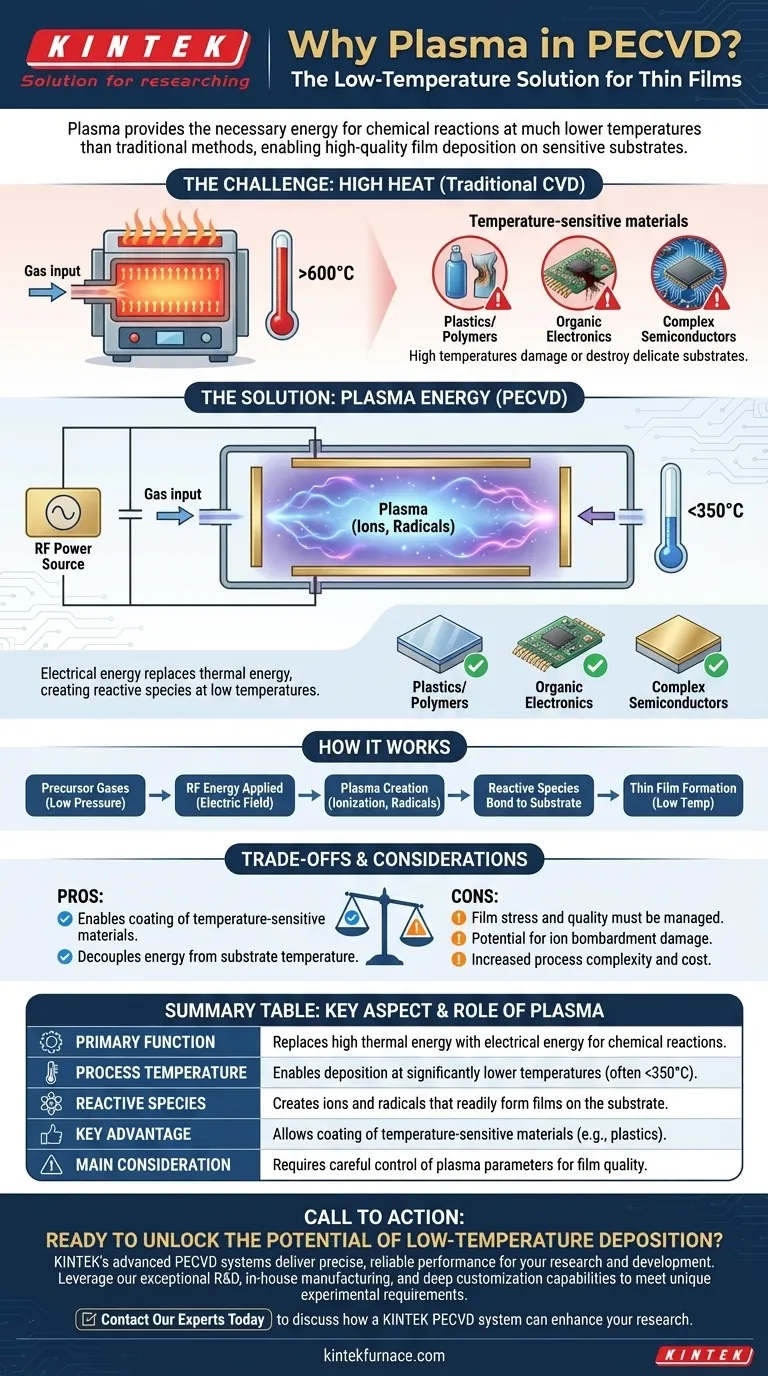

Le Défi Fondamental : L'Énergie pour le Dépôt

Pour comprendre la valeur du plasma, nous devons d'abord comprendre l'exigence de base de tout procédé de dépôt chimique en phase vapeur (CVD) : l'énergie.

L'Approche Traditionnelle : L'Énergie Thermique

Dans le CVD conventionnel, les gaz précurseurs sont introduits dans un four à haute température. La chaleur intense fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques au sein de ces molécules de gaz.

Les atomes ou les petites molécules résultantes se déposent ensuite sur le substrat, construisant progressivement la couche mince désirée. Ce procédé est efficace mais nécessite des températures très élevées, souvent plusieurs centaines de degrés Celsius.

Le Problème de la Chaleur Élevée

Les températures de traitement élevées constituent une limitation importante. Elles rendent impossible le dépôt de films sur des matériaux sensibles à la température comme les plastiques, l'électronique organique ou les dispositifs semi-conducteurs complexes qui possèdent déjà des structures délicates à bas point de fusion. La chaleur déformerait, ferait fondre ou détruirait simplement le substrat.

Le Plasma : La Solution à Basse Température

Le PECVD a été développé spécifiquement pour surmonter cette barrière de température. Il y parvient en modifiant la nature même de la source d'énergie.

Qu'est-ce que le Plasma ?

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz dans lequel une partie importante des atomes ou des molécules a été ionisée par un champ électrique, créant un mélange d'ions, d'électrons et d'espèces neutres hautement réactives appelées radicaux.

Comment le Plasma Remplace la Chaleur

Dans un réacteur PECVD, un gaz à basse pression est excité en appliquant une tension entre deux électrodes, généralement à l'aide d'une source d'alimentation à radiofréquence (RF). Ce champ électrique, et non la chaleur élevée, fournit l'énergie.

Cette énergie arrache des électrons aux molécules de gaz, créant instantanément le plasma réactif. L'énergie est transférée directement aux molécules de gaz, contournant la nécessité de chauffer l'ensemble de la chambre et du substrat.

Le Rôle des Espèces Réactives

Les ions et les radicaux présents dans le plasma sont chimiquement instables et extrêmement réactifs. Lorsqu'ils entrent en contact avec la surface du substrat, ils réagissent et se lient facilement pour former un film mince solide et stable.

Étant donné que leur haute réactivité provient de leur état électronique plutôt que de l'énergie thermique, l'ensemble de ce processus peut se dérouler à des températures de substrat beaucoup plus basses, souvent inférieures à 350 °C.

Comprendre les Compromis

Bien qu'il soit révolutionnaire, l'utilisation du plasma n'est pas sans considérations. Une analyse objective nécessite de comprendre les compromis impliqués.

Qualité du Film et Contrainte

Les films déposés par PECVD peuvent présenter des propriétés différentes, telles que la densité et la contrainte interne, par rapport à ceux obtenus à haute température. Ces propriétés doivent être soigneusement gérées par l'ajustement des paramètres du processus pour répondre aux exigences de l'application.

Potentiel de Bombardement Ionique

Les ions énergétiques présents dans le plasma peuvent bombarder physiquement le film en croissance. Bien que cela puisse parfois être bénéfique pour densifier le film, un bombardement excessif peut introduire des défauts ou endommager la surface du substrat. Le contrôle de l'énergie du plasma est essentiel.

Complexité du Processus

Les systèmes PECVD sont intrinsèquement plus complexes que les simples fours CVD thermiques. Ils nécessitent des systèmes de vide sophistiqués, des contrôleurs de débit de gaz précis et des systèmes d'alimentation RF stables, ce qui peut augmenter les coûts d'équipement et d'exploitation.

Faire le Bon Choix pour Votre Application

Votre choix entre le PECVD et d'autres méthodes dépend entièrement des contraintes et des objectifs de votre projet.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix évident et souvent le seul viable.

- Si votre objectif principal est d'obtenir la plus haute pureté et cristallinité de film possible : Le CVD thermique à haute température peut toujours être supérieur, à condition que le substrat puisse résister à la chaleur.

- Si votre objectif principal est d'équilibrer la qualité du film avec un débit élevé sur des substrats robustes : Le PECVD offre un excellent processus hautement ajustable pour de nombreuses applications industrielles.

En fin de compte, le PECVD permet aux ingénieurs et aux scientifiques en découplant l'énergie requise pour le dépôt de la température du substrat.

Tableau Récapitulatif :

| Aspect Clé | Rôle du Plasma dans le PECVD |

|---|---|

| Fonction Principale | Remplace l'énergie thermique élevée par de l'énergie électrique pour les réactions chimiques. |

| Température du Processus | Permet le dépôt à des températures significativement plus basses (souvent <350°C). |

| Espèces Réactives | Crée des ions et des radicaux qui forment facilement des films sur le substrat. |

| Avantage Principal | Permet le revêtement de matériaux sensibles à la température (par exemple, plastiques, semi-conducteurs avancés). |

| Principale Considération | Nécessite un contrôle minutieux des paramètres du plasma pour gérer la contrainte et la qualité du film. |

Prêt à libérer le potentiel du dépôt de couches minces à basse température pour vos substrats sensibles ?

Les systèmes PECVD avancés de KINTEK sont conçus pour offrir des performances précises et fiables. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes pour divers besoins de laboratoire. Notre gamme de produits, y compris les systèmes PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système PECVD KINTEK peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication