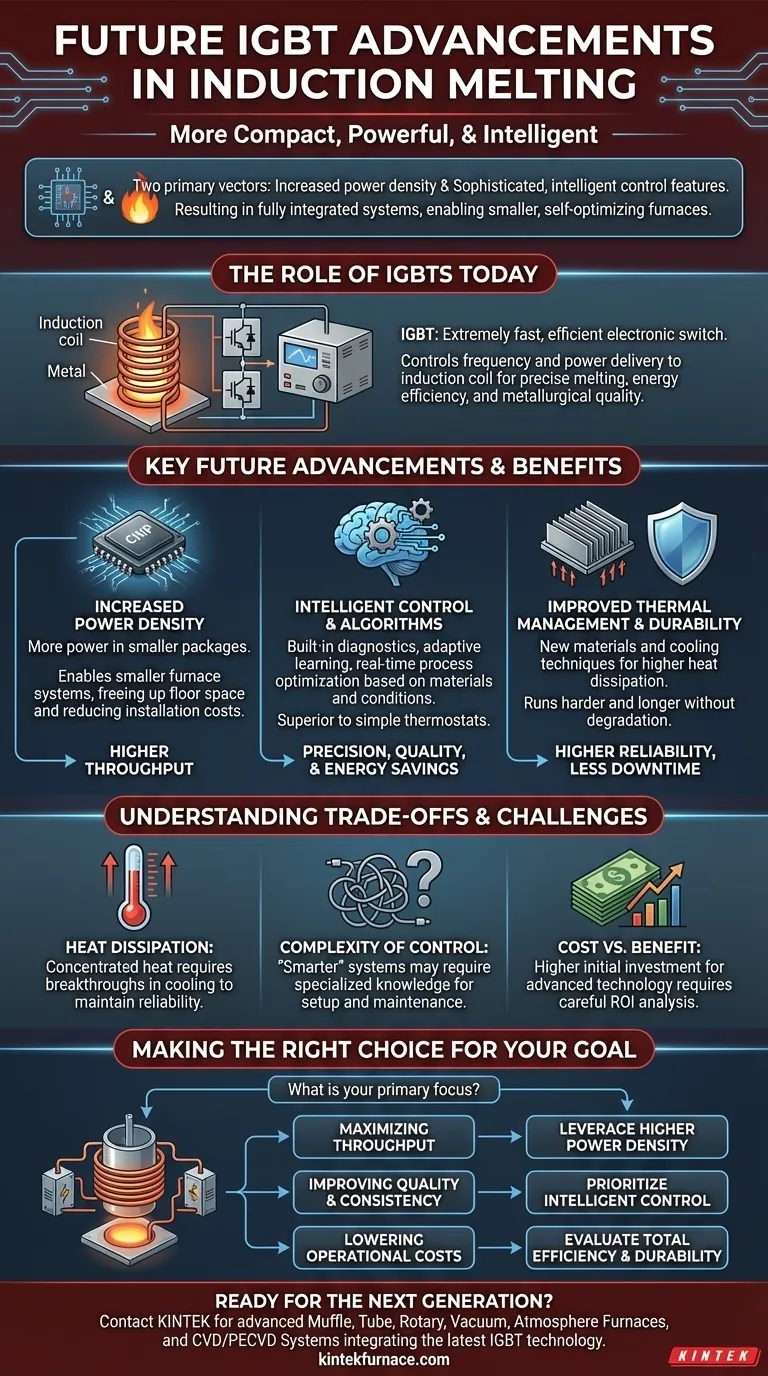

En bref, l'avenir des transistors bipolaires à grille isolée (IGBT) dans la fusion par induction est défini par deux vecteurs principaux : une densité de puissance accrue et des fonctionnalités de contrôle plus sophistiquées et intelligentes. Cela signifie que les fours deviendront plus compacts et puissants, tout en offrant une précision sans précédent sur l'ensemble du processus de fusion. Ces avancées ne sont pas de simples améliorations incrémentales ; elles représentent un changement fondamental vers un chauffage industriel plus automatisé et optimisé.

Les futures avancées IGBT vont au-delà des simples améliorations de composants. L'objectif est de créer un système entièrement intégré où une densité de puissance plus élevée et un contrôle intelligent fonctionnent ensemble, permettant des fours plus petits et plus efficaces qui peuvent s'auto-optimiser pour différents matériaux et conditions de fonctionnement.

Le rôle des IGBT dans la fusion par induction moderne

Pour comprendre où va la technologie, nous devons d'abord être clairs sur son rôle actuel. Les IGBT sont le cœur de l'alimentation électrique moderne par induction.

Qu'est-ce qu'un IGBT ?

Un IGBT est un semi-conducteur puissant qui agit comme un interrupteur électronique extrêmement rapide et efficace. Il combine le contrôle de grille simple d'un MOSFET avec la capacité de courant et de tension élevée d'un transistor bipolaire.

Dans un four à induction, le rôle de l'IGBT est d'activer et de désactiver l'alimentation des milliers de fois par seconde. Cette action de commutation rapide est ce qui crée le courant alternatif à haute fréquence dans la bobine d'induction, qui à son tour génère le puissant champ magnétique requis pour le chauffage et la fusion du métal.

Pourquoi c'est critique pour la fusion par induction

La précision des IGBT est ce qui distingue les systèmes modernes des technologies plus anciennes. En contrôlant précisément la fréquence et la quantité de puissance délivrée à la bobine, les opérateurs obtiennent un contrôle exact sur le taux de fusion et la température finale. Cela conduit directement à une efficacité énergétique plus élevée, des temps de fusion plus rapides et une qualité métallurgique supérieure.

Principales avancées futures à l'horizon

Les avantages fondamentaux des IGBT sont déjà établis. La prochaine vague d'innovation amplifiera ces atouts, repoussant les limites de ce qui est possible en fusion par induction.

Densité de puissance accrue

La densité de puissance fait référence à la quantité de puissance électrique qu'un module IGBT peut gérer par rapport à sa taille physique. La tendance claire est de concentrer plus de puissance dans des boîtiers plus petits.

Cette avancée permet la conception d'alimentations électriques à induction plus petites et plus compactes. Pour une usine ou une fonderie, cela libère un espace précieux au sol et peut simplifier la disposition globale du système, réduisant les coûts d'installation.

Contrôle amélioré et intelligent

C'est sans doute le domaine de développement le plus transformateur. Les systèmes IGBT actuels offrent un contrôle précis, mais les futurs systèmes offriront un contrôle intelligent. Cela inclut des diagnostics intégrés, des algorithmes d'apprentissage adaptatifs et une intégration transparente avec les systèmes d'automatisation d'usine.

Pensez-y comme la différence entre un simple thermostat et un système de climatisation intelligent. Le futur contrôleur IGBT ne se contentera pas de maintenir un point de consigne ; il ajustera activement la puissance délivrée en temps réel en fonction du type et de la quantité spécifiques de métal dans le four, optimisant à la fois la vitesse et la consommation d'énergie.

Gestion thermique et durabilité améliorées

À mesure que la densité de puissance augmente, le défi de la dissipation de la chaleur augmente également. Un domaine critique de recherche continue est le développement de nouveaux matériaux et techniques de refroidissement.

Ces améliorations permettront aux IGBT de nouvelle génération de fonctionner plus intensément et plus longtemps sans se dégrader. Pour l'utilisateur final, cela se traduit directement par une fiabilité accrue, des exigences de maintenance réduites et moins de temps d'arrêt imprévus.

Comprendre les compromis et les défis

Bien que l'avenir soit prometteur, il est important d'aborder ces avancées avec une compréhension claire des défis d'ingénierie associés.

Le problème de la dissipation de la chaleur

Une densité de puissance plus élevée génère inévitablement une chaleur plus concentrée. Le principal obstacle à la libération d'une puissance encore plus grande dans des modules plus petits est la capacité à évacuer efficacement cette chaleur. Sans des avancées correspondantes dans la technologie de refroidissement, les avantages en termes de fiabilité pourraient être compromis.

Complexité du contrôle

Les systèmes de contrôle "plus intelligents" sont, par nature, plus complexes. Bien qu'ils offrent de plus grandes capacités, ils peuvent également nécessiter des connaissances plus spécialisées pour la configuration initiale, l'étalonnage et le dépannage. L'industrie doit équilibrer les fonctionnalités avancées avec des interfaces conviviales.

Analyse coût-bénéfice

La technologie de pointe a un prix élevé. L'investissement initial pour un four équipé des derniers IGBT sera plus élevé. Une décision de mise à niveau nécessitera une analyse minutieuse du retour sur investissement (ROI) qui prend en compte les gains projetés grâce aux économies d'énergie, à l'augmentation du débit et à la réduction des coûts de maintenance.

Faire le bon choix pour votre objectif

À mesure que ces technologies deviennent disponibles, le bon choix dépendra de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser le débit : Recherchez des systèmes qui exploitent une densité de puissance plus élevée, car ce sera la clé pour réaliser des cycles de fusion plus rapides et traiter plus de matériaux.

- Si votre objectif principal est d'améliorer la qualité et la cohérence : Priorisez les avancées en matière de fonctionnalités de contrôle intelligent et d'algorithmes adaptatifs pour garantir des résultats reproductibles et de haute précision pour les alliages spéciaux.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : Évaluez l'ensemble du tableau, y compris les gains d'efficacité énergétique des contrôles intelligents et la maintenance réduite promise par des modules IGBT plus robustes et durables.

En fin de compte, ces avancées permettent aux industries d'atteindre un processus de fusion plus efficace, précis et durable.

Tableau récapitulatif :

| Avancement | Avantage clé | Impact sur la fusion par induction |

|---|---|---|

| Densité de puissance accrue | Plus de puissance dans un boîtier plus petit | Systèmes de four plus petits et plus compacts ; débit plus élevé |

| Contrôle intelligent et algorithmes | Optimisation adaptative et en temps réel des processus | Qualité métallurgique supérieure, économies d'énergie et cohérence |

| Gestion thermique améliorée | Dissipation de chaleur et durabilité améliorées | Fiabilité accrue, maintenance réduite et moins de temps d'arrêt |

Prêt à tirer parti de la prochaine génération de technologie de fusion par induction ?

Chez KINTEK, nous comprenons que l'avenir du traitement des métaux efficace et précis réside dans les systèmes d'alimentation avancés. Notre engagement envers une R&D exceptionnelle et une fabrication interne nous permet de fournir des solutions de fours à haute température qui intègrent les dernières technologies IGBT.

Que vous fondiez des alliages spéciaux ou augmentiez la production, notre équipe peut vous aider à sélectionner ou à personnaliser un système qui maximise votre débit, votre qualité et vos économies opérationnelles.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et nos systèmes CVD/PECVD avancés – soutenus par de profondes capacités de personnalisation – peuvent répondre à vos objectifs expérimentaux et de production uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal