À la base, la technologie à induction peut traiter pratiquement tout matériau électriquement conducteur. Cela inclut une vaste gamme de métaux, des divers aciers et alliages de cuivre à l'aluminium, au titane, au silicium et aux métaux précieux. Même les matériaux avancés comme le graphite et certains composites peuvent être efficacement chauffés par cette méthode.

L'exigence essentielle pour le traitement par induction n'est pas le magnétisme, mais la conductivité électrique. La capacité d'un matériau à conduire un courant électrique détermine s'il peut être chauffé par induction, tandis que ses propriétés magnétiques influencent principalement l'efficacité et la rapidité de ce chauffage.

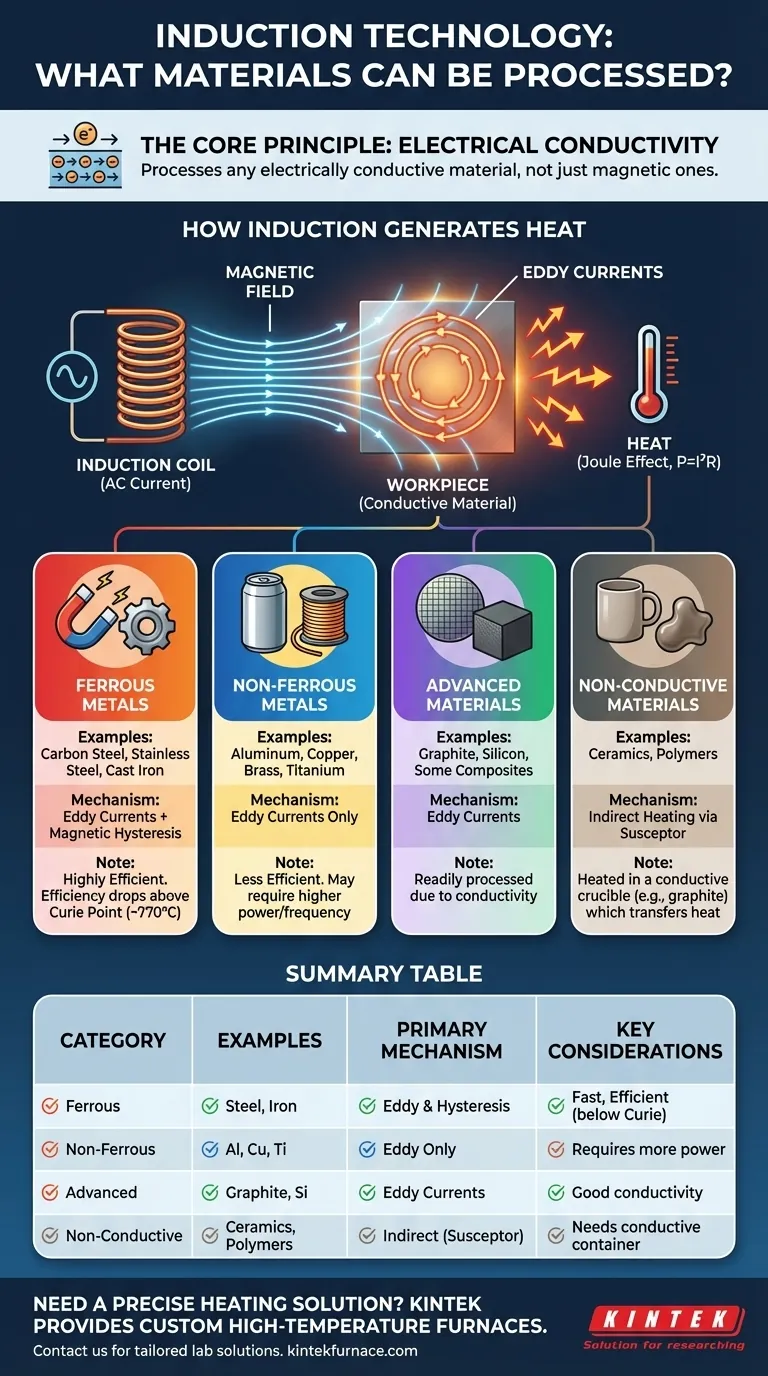

Le principe fondamental : la conductivité électrique

L'induction fonctionne en créant des courants électriques à l'intérieur du matériau lui-même. Comprendre ce principe est essentiel pour savoir quels matériaux sont des candidats appropriés.

Comment l'induction génère de la chaleur

Considérez une bobine d'induction comme le primaire d'un transformateur, et la pièce à usiner (le matériau à chauffer) comme un secondaire à une seule spire. Lorsqu'un courant alternatif circule dans la bobine, il crée un champ magnétique puissant et rapidement variable.

Ce champ magnétique induit des courants électriques circulants dans la pièce, connus sous le nom de courants de Foucault. La résistance naturelle du matériau à l'écoulement de ces courants génère une chaleur précise et instantanée, un phénomène décrit par l'effet Joule (P = I²R).

Le rôle critique de la résistivité

La résistivité électrique d'un matériau détermine l'efficacité avec laquelle les courants de Foucault induits sont convertis en énergie thermique.

Les matériaux à conductivité extrêmement élevée, comme le cuivre pur, peuvent en fait être plus difficiles à chauffer. Ils permettent aux courants de Foucault de circuler si facilement que moins d'énergie est convertie en chaleur, nécessitant souvent des fréquences plus élevées ou plus de puissance pour compenser. Inversement, les matériaux à résistivité plus élevée (comme l'acier) chauffent plus facilement.

Catégories de matériaux clés et leur comportement

Bien que la conductivité soit la condition préalable, les propriétés magnétiques d'un matériau créent un deuxième mécanisme de chauffage puissant, divisant la plupart des métaux en deux groupes distincts à des fins d'induction.

Métaux ferreux : les champions de l'efficacité

Les métaux ferreux comme l'acier au carbone, l'acier inoxydable et la fonte sont idéaux pour l'induction. Ils chauffent simultanément par deux mécanismes.

Premièrement, ils génèrent de la chaleur à partir des courants de Foucault, tout comme tout autre conducteur.

Deuxièmement, en dessous d'une certaine température (le point de Curie), leur nature magnétique crée un effet de chauffage supplémentaire par hystérésis magnétique. Lorsque le champ magnétique rapidement variable force les domaines magnétiques du matériau à basculer d'avant en arrière, il crée une friction interne, qui génère une chaleur importante. Cette action double rend le chauffage des métaux ferreux extrêmement rapide et efficace.

Métaux non ferreux : s'appuyant sur les courants de Foucault

Les métaux non ferreux comme l'aluminium, le cuivre, le laiton et le titane ne sont pas magnétiques. Par conséquent, ils ne peuvent être chauffés que par le mécanisme unique des courants de Foucault.

Bien qu'encore très efficaces, le chauffage de ces matériaux est généralement moins efficace que le chauffage des métaux ferreux. Atteindre les températures ou les taux de chauffage souhaités nécessite souvent l'utilisation de fréquences plus élevées pour concentrer les courants près de la surface (l'effet de peau) ou l'application de plus de puissance globale.

Matériaux avancés et non métalliques

L'induction ne se limite pas aux métaux traditionnels. Les matériaux comme le graphite et le silicium, qui sont conducteurs, sont facilement traités.

De plus, même les matériaux non conducteurs comme les céramiques ou les polymères peuvent être chauffés indirectement. Ceci est réalisé en les plaçant dans un récipient conducteur, souvent un creuset en graphite, qui est ensuite chauffé par le champ d'induction. Le creuset, connu sous le nom de suscepteur, transfère sa chaleur au matériau non conducteur par conduction et rayonnement.

Comprendre les compromis

Choisir l'induction nécessite de comprendre comment les propriétés d'un matériau interagissent avec les paramètres du processus.

Le point de Curie : un seuil de température critique

Pour les métaux ferreux, l'effet de chauffage par hystérésis puissant disparaît une fois que le matériau est chauffé au-dessus de sa température de Curie (environ 770 °C ou 1420 °F pour l'acier).

Au-dessus de ce point, l'acier devient non magnétique et ne chauffe que par courants de Foucault, tout comme l'aluminium. Cela provoque une baisse notable de l'efficacité du chauffage, un facteur critique qui doit être pris en compte dans des processus tels que la trempe ou le forgeage.

L'impact de la géométrie et de la masse

La forme et l'épaisseur d'une pièce influencent considérablement la manière dont elle interagit avec le champ magnétique. Le chauffage par induction est un phénomène de surface en raison de l'effet de peau, où les courants se concentrent près de la surface.

Les pièces minces ou les matériaux aux géométries complexes peuvent nécessiter des conceptions de bobines ou des fréquences différentes pour assurer un chauffage uniforme par rapport aux gros lingots solides.

Faire le bon choix pour votre objectif

L'adéquation de l'induction dépend de l'alignement des propriétés du matériau avec votre objectif de traitement spécifique.

- Si votre objectif principal est le chauffage rapide de l'acier ou du fer : Vous pouvez tirer parti de l'hystérésis magnétique pour un traitement exceptionnellement rapide et économe en énergie pour des applications telles que la trempe, le revenu et le forgeage.

- Si votre objectif principal est la fusion ou le recuit de l'aluminium, du laiton ou du cuivre : Préparez-vous à utiliser une puissance ou une fréquence plus élevée pour compenser l'absence de chauffage magnétique et, dans le cas du cuivre, une très haute conductivité électrique.

- Si votre objectif principal est le traitement de matériaux non métalliques, de poudres ou de liquides : Prévoyez d'utiliser un suscepteur ou un creuset conducteur fait d'un matériau comme le graphite pour un chauffage indirect efficace.

En fin de compte, comprendre l'interaction entre les propriétés conductrices et magnétiques d'un matériau vous permet de concevoir un processus d'induction optimal et efficace.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples clés | Mécanisme de chauffage principal | Considérations clés |

|---|---|---|---|

| Métaux ferreux | Acier au carbone, Acier inoxydable, Fonte | Courants de Foucault et Hystérésis Magnétique | Très efficace ; le taux de chauffage ralentit au-dessus du point de Curie (~770°C). |

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Titane | Courants de Foucault uniquement | Nécessite une puissance/fréquence plus élevée ; moins efficace que les métaux ferreux. |

| Matériaux avancés | Graphite, Silicium | Courants de Foucault | Facilement traités grâce à une bonne conductivité électrique. |

| Matériaux non conducteurs | Céramiques, Polymères | Chauffage indirect (via un suscepteur) | Nécessite un creuset conducteur (ex. graphite) pour transférer la chaleur. |

Besoin d'une solution de chauffage précise pour vos matériaux spécifiques ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous travailliez avec des métaux non ferreux hautement conducteurs, des composites avancés, ou que vous ayez besoin d'un chauffage indirect pour des matériaux sensibles, notre équipe peut concevoir un système optimisé pour votre application.

Contactez-nous dès aujourd'hui pour discuter de vos défis de traitement des matériaux et découvrir comment nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance