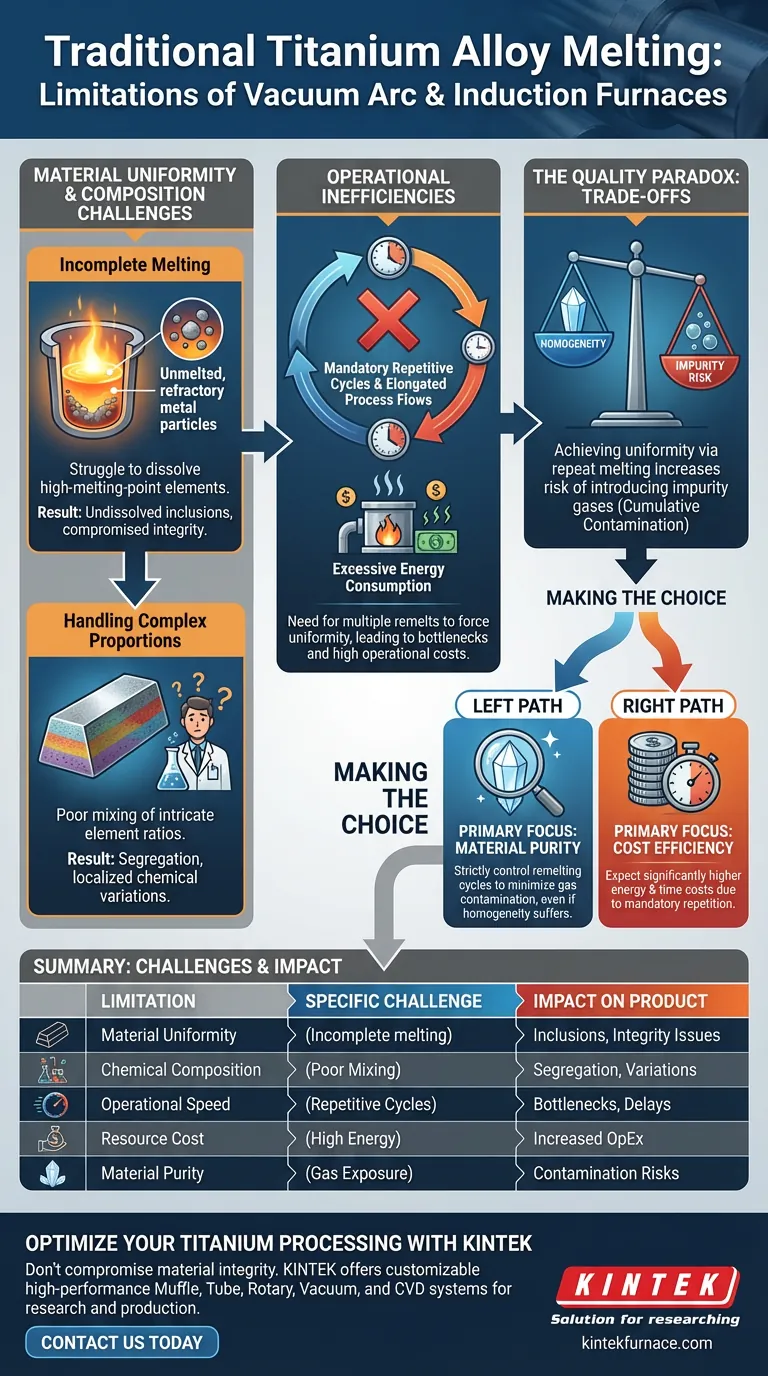

Les processus traditionnels de fusion des alliages de titane s'appuyant sur des fours à arc consommable sous vide ou à induction rencontrent des obstacles importants en termes d'efficacité et d'uniformité compositionnelle. Les limites principales sont la fusion incomplète des éléments à haut point de fusion et l'incapacité à gérer facilement des proportions d'alliage complexes en un seul passage.

La contrainte fondamentale réside dans la nécessité d'un traitement répétitif pour compenser un mélange initial médiocre. Cela entraîne un problème aggravé : des coûts énergétiques plus élevés, des temps de production plus longs et une dégradation de la pureté du matériau due à l'exposition aux gaz.

Le Défi de l'Uniformité Compositionnelle

Fusion Incomplète des Éléments Réfractaires

La limitation technique la plus critique est la difficulté à dissoudre complètement les éléments à haut point de fusion.

En un seul passage, ces fours ne parviennent souvent pas à générer les conditions soutenues et localisées nécessaires pour faire fondre complètement ces composants réfractaires. Cela laisse des inclusions non dissoutes dans l'alliage, compromettant l'intégrité structurelle du matériau final.

Gestion des Proportions Complexes

Il est difficile d'obtenir un équilibre chimique précis lorsqu'il s'agit de proportions d'alliage complexes.

Les méthodes standard à arc et à induction manquent souvent de la capacité de mélange convectif nécessaire pour homogénéiser des rapports d'éléments complexes en une seule fois. Cela entraîne une ségrégation, où différentes zones du lingot possèdent des propriétés chimiques différentes.

Inefficacités Opérationnelles

La Nécessité de Cycles Répétitifs

Pour contrer les problèmes de fusion incomplète et de ségrégation, les fabricants sont contraints d'utiliser plusieurs cycles de fusion répétés.

Les opérateurs ne peuvent pas compter sur une fusion "unique" ; ils doivent refondre le matériau plusieurs fois pour forcer progressivement l'alliage à un état uniforme.

Flux de Processus Allongés

L'exigence de cycles multiples prolonge considérablement le flux du processus.

Le débit de production est limité car chaque lot occupe le four pendant un temps significativement plus long qu'une fusion théorique en un seul passage ne le nécessiterait. Cela crée des goulots d'étranglement dans le calendrier de fabrication.

Consommation d'Énergie Excessive

Chauffer à plusieurs reprises la même masse de métal à son point de fusion entraîne une consommation d'énergie élevée.

L'efficacité énergétique du processus total chute de façon spectaculaire à chaque refonte nécessaire, augmentant considérablement le coût opérationnel par tonne de titane produite.

Comprendre les Compromis : Le Paradoxe de la Qualité

Le Risque d'Introduction d'Impuretés

Un compromis critique existe entre l'obtention de l'uniformité et le maintien de la pureté.

Bien que la refonte répétée aide à homogénéiser l'alliage, elle augmente simultanément le risque d'introduction de gaz impurs.

Contamination Cumulative

Chaque étape opérationnelle supplémentaire expose le bain de fusion à des sources potentielles de contamination.

Par conséquent, le processus même utilisé pour corriger la composition de l'alliage (refonte) peut dégrader sa qualité en introduisant des défauts gazeux difficiles à éliminer.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation de la fusion traditionnelle à arc sous vide ou par induction pour les applications de titane, vous devez tenir compte des frais généraux inévitables requis pour garantir la qualité.

- Si votre objectif principal est la pureté du matériau : Vous devez contrôler strictement le nombre de cycles de refonte pour minimiser l'introduction de gaz impurs, même si cela pose des défis à l'homogénéité.

- Si votre objectif principal est l'efficacité des coûts : Vous devez reconnaître que la consommation d'énergie et les exigences de temps seront considérablement plus élevées que prévu en raison de la répétition obligatoire du processus de fusion.

La réussite de la fusion traditionnelle du titane nécessite d'équilibrer le besoin d'homogénéité chimique avec les coûts croissants et les risques de contamination liés au traitement répétitif.

Tableau Récapitulatif :

| Catégorie de Limitation | Défi Spécifique | Impact sur le Produit Final |

|---|---|---|

| Uniformité du Matériau | Fusion incomplète des éléments réfractaires | Inclusions non dissoutes et intégrité compromise |

| Composition Chimique | Mauvais mélange convectif de proportions complexes | Ségrégation et variations chimiques localisées |

| Vitesse Opérationnelle | Cycles de fusion répétitifs obligatoires | Goulots d'étranglement de production et flux de processus allongés |

| Coût des Ressources | Consommation d'énergie cumulative élevée | Augmentation des coûts opérationnels par tonne de matériau |

| Pureté du Matériau | Augmentation de l'exposition aux gaz pendant la refonte | Risque accru de contamination par l'oxygène/l'azote |

Optimisez Votre Traitement du Titane avec KINTEK

Les goulots d'étranglement de la fusion traditionnelle ne devraient pas compromettre l'intégrité de votre matériau. Chez KINTEK, nous comprenons l'équilibre délicat entre l'homogénéité chimique et la pureté. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche et de la production d'alliages de titane.

Cessez de vous contenter de cycles de refonte inefficaces. Contactez-nous dès aujourd'hui pour découvrir comment nos fours haute température avancés, de laboratoire et industriels, peuvent rationaliser votre flux de travail, réduire le gaspillage d'énergie et fournir la précision matérielle que vos besoins uniques méritent.

Guide Visuel

Références

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les principaux avantages des fours à induction à canal ? Améliorez l'efficacité et la qualité

- Quel rôle joue l'agitation électromagnétique dans la fusion par induction sous vide ? Améliorer la qualité et l'efficacité des alliages

- Quelles technologies sont utilisées pour obtenir un fonctionnement entièrement automatique dans les fours à induction pour l'or ? Améliorer l'efficacité et la cohérence

- Comment la technologie IGBT améliore-t-elle les fours à induction à canal ? Améliorer l'efficacité et la qualité

- Comment l'environnement sous vide contribue-t-il à la qualité des métaux dans les fours VIM ? Atteignez une pureté et des performances supérieures

- Pourquoi un four de fusion à induction est-il utile avec l'atomisation ultrasonique ? Obtenez une qualité de poudre métallique supérieure

- Comment les fours à induction sous vide facilitent-ils la déshydrogénation de l'hydrure de titane ? Obtenir une poudre métallique de haute pureté

- Quel est l'objectif principal de l'utilisation de fours à induction sous vide ou sous atmosphères protectrices ? Atteindre la pureté et la performance dans les alliages haute performance