Le four de fusion par induction sous vide (VIM) agit comme l'environnement critique de purification et de protection dans la production des superalliages K439B. Sa fonction principale est de fournir une atmosphère de très basse pression qui empêche la perte oxydative des éléments actifs tout en éliminant simultanément les impuretés gazeuses par dégazage sous vide, garantissant la création de barres d'alliage maître de haute pureté.

Point essentiel à retenir Le four VIM n'est pas simplement un récipient de fusion ; c'est un outil de traitement chimique. En isolant le bain de K439B de l'atmosphère, il protège les éléments réactifs de la combustion et élimine activement les contaminants volatils, établissant la base chimique précise requise pour les applications de haute performance.

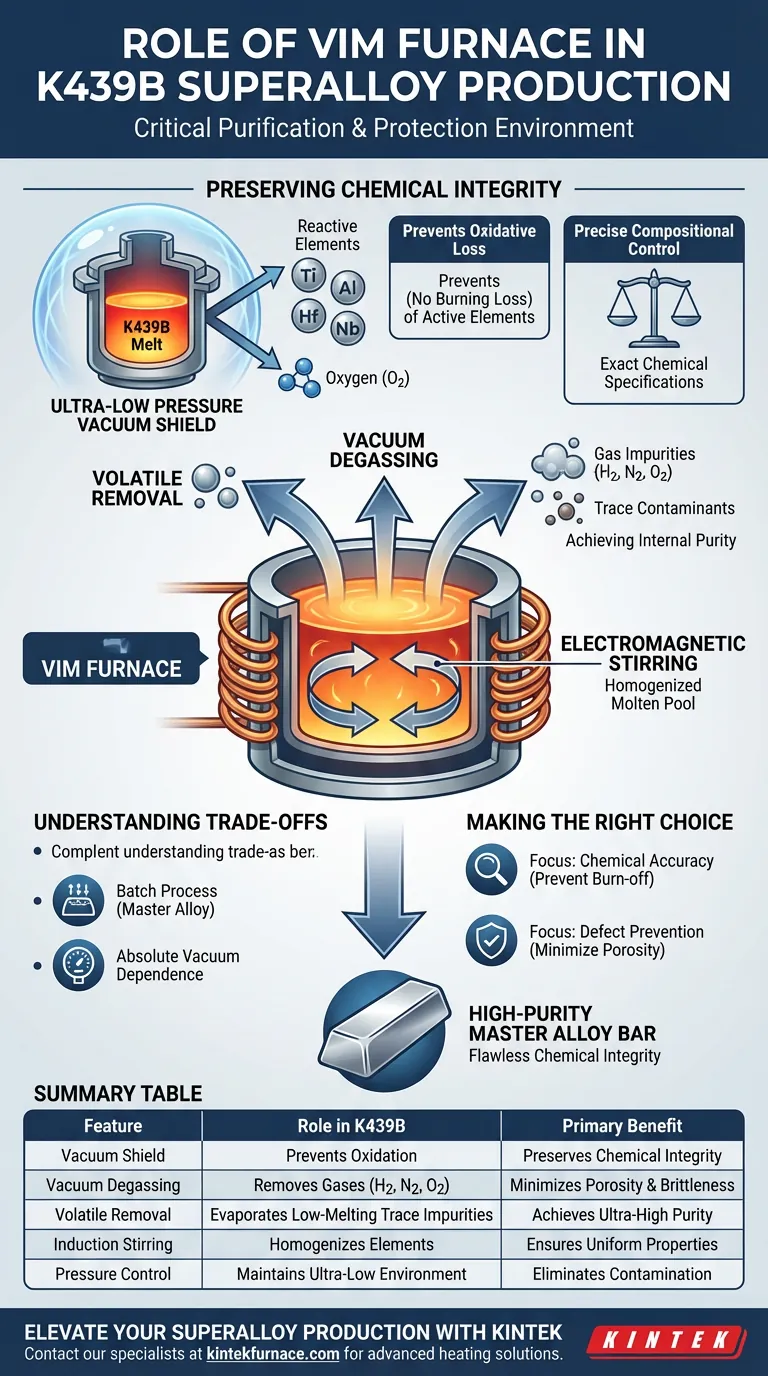

Préservation de l'intégrité chimique

Le bouclier contre l'oxydation

Le rôle le plus immédiat du four VIM est la protection. Le K439B contient des éléments actifs qui sont très réactifs à l'oxygène aux températures de fusion.

Sans la protection du vide, ces éléments réagiraient avec l'air et seraient perdus sous forme d'oxydes (perte par combustion). Le four VIM élimine ce risque en maintenant un environnement de très basse pression. Cela garantit que les éléments d'alliage essentiels restent en solution plutôt que de se transformer en scories.

Contrôle précis de la composition

Étant donné que le vide empêche la perte imprévisible d'éléments, les métallurgistes peuvent atteindre des spécifications chimiques exactes.

Le four permet l'ajout précis d'éléments réactifs sans avoir besoin d'un "surdosage" excessif pour compenser les pertes. Il en résulte un alliage K439B qui adhère strictement à sa formulation conçue, ce qui est essentiel pour les propriétés mécaniques finales du matériau.

Atteindre la pureté interne

Mécanisme de dégazage sous vide

Au-delà de la protection, le four VIM joue un rôle actif dans la purification. Il utilise le dégazage sous vide pour extraire physiquement les impuretés du métal liquide.

Sous vide poussé, la solubilité des gaz tels que l'hydrogène, l'azote et l'oxygène diminue considérablement. Ces gaz s'échappent du bain et sont pompés, empêchant la porosité et la fragilité dans la coulée finale.

Élimination des impuretés volatiles

L'environnement sous vide facilite l'élimination des oligo-éléments nocifs à bas point de fusion.

Ces impuretés ont des pressions de vapeur élevées et se volatilisent (s'évaporent) hors du bain lorsqu'elles sont soumises au vide et à la chaleur du processus VIM. Il en résulte un lingot coulé d'une grande pureté interne, exempt des contaminants qui initient généralement la défaillance structurelle.

Agitation électromagnétique

Alors que le vide gère la chimie, l'aspect induction du four gère le mélange physique.

Le mécanisme de chauffage par induction génère naturellement une agitation électromagnétique au sein du bain de fusion. Ce mouvement vigoureux garantit l'homogénéité du bain, répartissant uniformément tous les éléments d'alliage dans la matrice avant que le métal ne soit coulé en barres d'alliage maître.

Comprendre les compromis

Bien que le VIM soit essentiel pour le K439B, il est important de comprendre ses limites opérationnelles.

Le VIM est principalement un processus par lots. Il est optimisé pour la création de "l'alliage maître" – le stock de matière première. Il produit une grande pureté, mais la structure de solidification du lingot formé en VIM peut encore nécessiter une refusion secondaire (telle que VAR ou ESR) si l'objectif final est une structure de grain spécifique pour un composant final.

La dépendance au vide est absolue. La qualité du K439B dépend entièrement de l'intégrité du joint sous vide. Même une fuite mineure ou une fluctuation de pression (par exemple, dépassant la plage de Pascal cible) peut entraîner une oxydation immédiate des éléments actifs, compromettant l'ensemble du lot.

Faire le bon choix pour votre objectif

Le four VIM est l'étape fondamentale pour la production de superalliages haute performance. Selon vos indicateurs de qualité spécifiques, concentrez-vous sur les aspects suivants :

- Si votre objectif principal est la précision chimique : comptez sur l'environnement sous vide du VIM pour empêcher le "brûlage" des éléments réactifs, garantissant que votre analyse finale corresponde à votre composition cible.

- Si votre objectif principal est la prévention des défauts : utilisez le cycle de dégazage sous vide pour minimiser la teneur en gaz, qui est la principale cause de porosité et de vides dans les lingots coulés.

Le four VIM transforme le K439B d'un mélange de matières premières en un matériau d'ingénierie chimiquement précis et de haute pureté.

Tableau récapitulatif :

| Caractéristique | Rôle dans la production de K439B | Avantage principal |

|---|---|---|

| Bouclier sous vide | Empêche l'oxydation des éléments réactifs | Préserve l'intégrité chimique et le rendement des éléments |

| Dégazage sous vide | Élimine les gaz H2, N2 et O2 | Minimise la porosité et la fragilité interne |

| Élimination des volatils | Vaporise les impuretés traces à bas point de fusion | Atteint une très haute pureté interne |

| Agitation par induction | Homogénéise les éléments d'alliage en fusion | Assure des propriétés matérielles uniformes |

| Contrôle de la pression | Maintient un environnement de très basse pression Pascal | Élimine la contamination atmosphérique |

Élevez votre production de superalliages avec KINTEK

La précision est non négociable lorsque l'on travaille avec des matériaux haute performance comme le K439B. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour fournir les environnements de très basse pression et l'agitation électromagnétique requis pour une intégrité chimique sans faille.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une suite complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos défis métallurgiques spécifiques. Que vous affiniez des alliages maîtres ou développiez des matériaux aérospatiaux de nouvelle génération, nos fours à haute température à l'échelle laboratoire et de production garantissent que votre production respecte les normes de pureté les plus strictes.

Prêt à optimiser votre processus de fusion et de coulée ?

Contactez nos spécialistes dès aujourd'hui pour discuter des exigences uniques de votre projet et découvrir comment les solutions de chauffage avancées de KINTEK peuvent contribuer à votre succès.

Guide Visuel

Références

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les principales applications industrielles du chauffage par induction ? Libérez la précision et l'efficacité de vos processus

- Quels sont les avantages d'un contrôle précis de la température dans les fours à induction à canal ? Atteignez une qualité métallurgique et une efficacité supérieures

- Dans quelles industries la technologie de fusion sous vide est-elle couramment appliquée ? Essentielle pour l'aérospatiale, le médical et l'électronique

- Quelle est la fonction d'un four à arc sous vide non consommable ? Synthèse d'alliages à base de Zr2Fe ultra-purs

- Qu'est-ce que le moulage sous vide et comment se différencie-t-il du moulage conventionnel ? Idéal pour le prototypage en petit volume et à haute précision

- Quelles sont les étapes clés du processus de fusion par induction sous vide ? Obtenez des alliages métalliques de haute pureté pour des applications exigeantes

- Quels avantages techniques offrent les fours à induction à moyenne fréquence ? Optimisez votre production de fonte à graphite sphéroïdal

- Quels facteurs doivent être pris en compte lors du choix d'un creuset pour un four à vide chauffé par induction ? Assurer des coulées de haute pureté et l'efficacité