À la base, la refusion par arc sous vide (VAR) est un processus de fusion secondaire conçu pour produire des métaux et des alliages exceptionnellement propres et à haute résistance. Il fonctionne en utilisant un arc électrique puissant pour refondre une barre métallique spécialement préparée, appelée électrode consommable, à l'intérieur d'une chambre à vide poussé. Cet environnement purifie le métal en éliminant les gaz dissous et les impuretés indésirables, ce qui donne un lingot final doté d'une intégrité structurelle et de propriétés mécaniques supérieures.

Le principal défi avec les métaux hautes performances comme le titane et les superalliages est leur tendance à réagir avec l'air et à piéger des impuretés pendant la production. Le VAR résout ce problème en créant un environnement sous vide contrôlé qui élimine la contamination et gère précisément la solidification, produisant des matériaux suffisamment purs pour les applications les plus exigeantes.

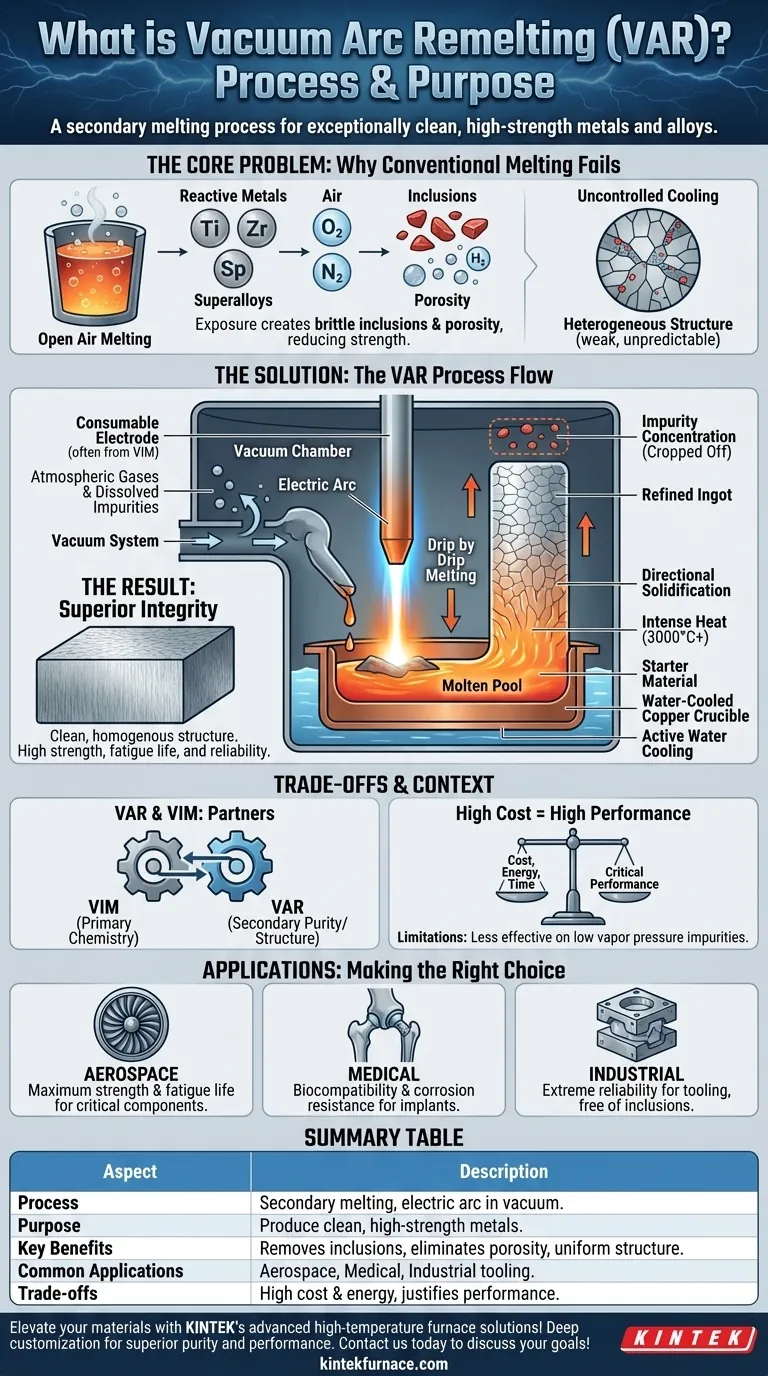

Le problème fondamental : Pourquoi la fusion conventionnelle échoue

Pour comprendre la valeur du VAR, il faut d'abord comprendre les limites qu'il surmonte. Les techniques de fusion standard effectuées à l'air libre ne conviennent pas aux alliages réactifs et hautes performances.

Le défi des métaux réactifs

Les métaux tels que le titane, le zirconium et les superalliages à base de nickel sont très réactifs à leurs températures de fusion. Lorsqu'ils sont exposés à l'atmosphère, ils se combinent facilement avec l'oxygène et l'azote, formant des composés cassants de type céramique appelés inclusions. Ces inclusions agissent comme des points de contrainte internes, compromettant la résistance et la durée de vie en fatigue du métal.

Le problème des gaz dissous

Pendant la fusion initiale, des gaz comme l'hydrogène peuvent se dissoudre dans le métal en fusion. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz diminue, ce qui les amène à sortir de la solution et à former des vides ou des bulles microscopiques. Ce défaut, connu sous le nom de porosité, réduit considérablement la densité du matériau et sa capacité de charge.

Le besoin de contrôle structurel

La manière dont un métal se solidifie dicte sa structure cristalline finale, ou grain. Un refroidissement incontrôlé entraîne une structure à gros grains, non uniforme, avec des impuretés ségréguées. Cette structure hétérogène se traduit par des propriétés mécaniques imprévisibles et inférieures, telles qu'une faible ductilité et une mauvaise résistance à la fatigue.

Comment la refusion par arc sous vide résout le problème

Le VAR est un processus systématique conçu pour contrecarrer directement chacun de ces points de défaillance. Il ne s'agit pas de fondre du minerai brut ; il s'agit d'affiner un alliage déjà formé.

L'électrode consommable

Le processus commence par le matériau qui doit être affiné, qui a déjà été fondu et coulé en une grande barre cylindrique : l'électrode consommable. Cette fusion initiale est souvent réalisée sous vide également, en utilisant un processus tel que la fusion par induction sous vide (VIM).

Le rôle du vide

L'électrode est suspendue à l'intérieur d'un creuset en cuivre scellé et refroidi à l'eau, et un vide puissant est appliqué. Cette étape cruciale élimine pratiquement tout l'oxygène et l'azote atmosphériques, empêchant la formation de nouvelles inclusions. Le vide aide également à extraire les gaz dissous, comme l'hydrogène, du métal en fusion.

L'arc et la solidification contrôlée

Un arc électrique est amorcé entre le bas de l'électrode et une petite quantité de matériau de départ dans le creuset. La chaleur intense de l'arc (dépassant 3000 °C) fait fondre progressivement l'extrémité de l'électrode, qui tombe goutte à goutte dans le creuset en dessous.

Comme le creuset en cuivre est activement refroidi à l'eau, le métal en fusion se solidifie presque dès son arrivée. Cela crée une solidification directionnelle hautement contrôlée, de bas en haut. Au fur et à mesure que le lingot se solidifie, les impuretés ayant des points de fusion plus bas sont poussées devant le front de solidification, les concentrant au sommet du lingot final, qui est ensuite découpé. Cela donne une structure cristalline exceptionnellement propre et uniforme dans toute la partie utilisable du lingot.

Comprendre les compromis et le contexte

Le VAR est un outil puissant, mais son application est spécifique et comporte des compromis clairs.

VAR par rapport à VIM : Un partenariat nécessaire

Il est courant de voir le VAR mentionné aux côtés de la fusion par induction sous vide (VIM). Ils ne sont pas concurrents mais partenaires. La VIM est souvent le processus de fusion primaire utilisé pour créer la chimie initiale de l'alliage et former l'électrode consommable. Le VAR est l'étape de refusion secondaire utilisée pour atteindre le niveau ultime de pureté et d'affinement structurel.

Coût élevé, performance élevée

Le processus VAR est lent, nécessite des équipements complexes et consomme une quantité importante d'énergie. Cela le rend beaucoup plus coûteux que la fusion conventionnelle. Son utilisation est donc réservée aux applications où l'intégrité du matériau n'est pas négociable et où la performance justifie le coût.

Limites du processus

Le VAR est très efficace pour éliminer les gaz dissous et les oxydes. Cependant, il est moins efficace pour éliminer certaines impuretés non métalliques ou certains éléments métalliques ayant une très faible pression de vapeur, car ils ne sont pas facilement évacués par le vide.

Faire le bon choix pour votre objectif

Spécifier un matériau traité par VAR est une décision d'ingénierie délibérée motivée par le besoin de performance et de fiabilité ultimes.

- Si votre objectif principal est la résistance maximale et la durée de vie en fatigue : Le VAR est essentiel pour créer les superalliages propres et homogènes requis pour les disques de turbine de moteurs à réaction et les composants critiques de structure de cellule.

- Si votre objectif principal est la biocompatibilité et la résistance à la corrosion : Le VAR est la norme pour produire le titane de haute pureté nécessaire aux implants médicaux, où les impuretés pourraient provoquer des réactions indésirables dans le corps.

- Si votre objectif principal est une fiabilité extrême dans l'outillage : Le VAR est utilisé pour produire des aciers et des alliages spéciaux pour les moules et les matrices haute performance, garantissant l'absence d'inclusions pouvant entraîner une défaillance prématurée.

En fin de compte, choisir un matériau VAR est un investissement dans l'élimination des variables métallurgiques qui conduisent à des défaillances imprévisibles.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Fusion secondaire utilisant un arc électrique dans une chambre à vide pour refondre une électrode consommable. |

| Objectif principal | Produire des métaux exceptionnellement propres et à haute résistance en éliminant les gaz dissous et les impuretés, assurant une intégrité structurelle supérieure. |

| Avantages clés | Élimine les inclusions, élimine la porosité, permet une solidification directionnelle contrôlée pour une structure cristalline uniforme. |

| Applications courantes | Aérospatiale (composants de moteurs à réaction), médical (implants), industriel (outillage haute performance). |

| Compromis | Coût élevé et consommation d'énergie, efficacité limitée sur certaines impuretés non métalliques ; utilisé lorsque la performance justifie la dépense. |

Améliorez vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux divers laboratoires des systèmes sur mesure tels que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir une pureté et des performances supérieures dans le traitement des métaux. Prêt à optimiser vos processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques