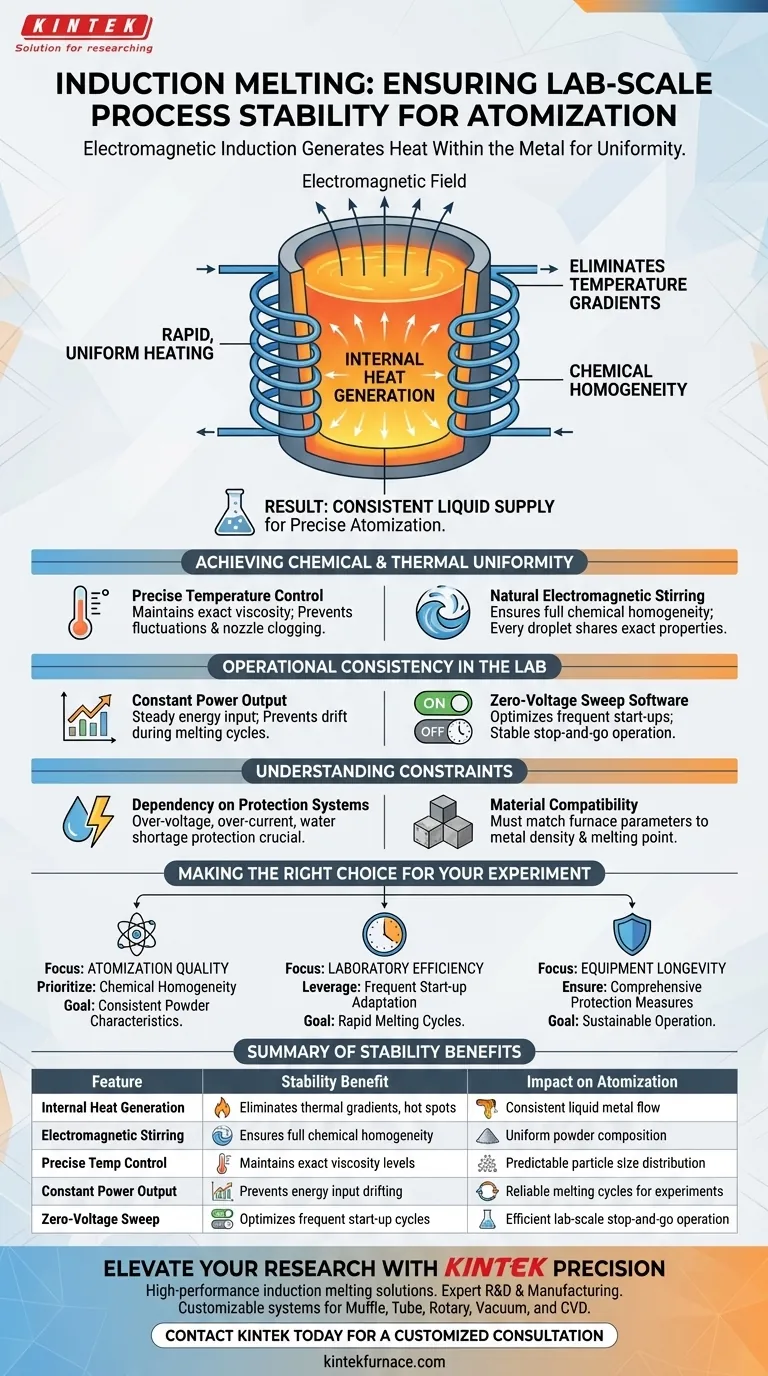

La fusion par induction garantit la stabilité du processus en utilisant l'induction électromagnétique pour générer de la chaleur directement dans le métal, plutôt que de s'appuyer sur des sources de chaleur externes. Cette méthode assure un chauffage rapide et uniforme qui élimine les gradients de température et maintient une homogénéité chimique stricte dans tout le bain de fusion, ce qui est essentiel pour un apport constant de liquide pendant l'atomisation.

En dissociant la génération de chaleur de la combustion externe, les fours à induction offrent un contrôle précis de la température et un mélange inhérent. Il en résulte un bain de fusion chimiquement homogène qui garantit que le processus d'atomisation par onde de détonation en aval reçoit un flux de métal liquide uniforme et prévisible.

Obtenir une uniformité chimique et thermique

Le mécanisme de chauffage uniforme

Contrairement aux fours traditionnels qui chauffent un creuset de l'extérieur, un four à induction utilise un champ électromagnétique pour induire de la chaleur dans le métal lui-même. Cette génération interne d'énergie permet une fusion rapide de métaux tels que le zinc, les alliages d'aluminium et l'acier inoxydable. Comme la chaleur est générée uniformément, elle empêche la formation de "points chauds" ou de zones froides qui déstabilisent le matériau.

Assurer l'homogénéité chimique

Une exigence essentielle pour l'atomisation est que la composition du métal reste constante. Le processus d'induction favorise naturellement l'homogénéité chimique au sein du bain de fusion. Cela garantit que chaque gouttelette produite lors du processus d'atomisation par onde de détonation possède exactement les mêmes propriétés chimiques.

Contrôle précis de la température

La stabilité de l'atomisation dépend fortement de la viscosité, qui est dictée par la température. Les fours à induction offrent un contrôle précis de la température de fusion, permettant aux opérateurs de maintenir le métal au point thermique exact requis. Cela évite les fluctuations qui pourraient entraîner des tailles de particules incohérentes ou un bouchage de la buse pendant la phase d'atomisation.

Cohérence opérationnelle en laboratoire

Puissance de sortie constante

Pour maintenir la stabilité pendant le cycle de fusion, les fours à induction modernes sont conçus pour fournir une puissance de sortie constante. Cette caractéristique accélère non seulement la vitesse de fusion, mais garantit également que l'apport d'énergie reste stable, empêchant les variables du processus de dériver pendant une expérience.

Adaptation aux démarrages fréquents

Les environnements de laboratoire nécessitent souvent un fonctionnement par à-coups plutôt qu'une coulée industrielle continue. Ces fours utilisent un logiciel de balayage à tension nulle, qui optimise l'équipement pour les applications nécessitant des démarrages fréquents. Cela garantit que le processus reste stable et fiable, même lors du passage de plusieurs expériences distinctes en une seule journée.

Comprendre les contraintes

Dépendance aux systèmes de protection

Bien que les fours à induction offrent une grande stabilité, ils dépendent fortement de mesures de protection actives pour la maintenir. La stabilité du processus dépend du bon fonctionnement des protections contre les surtensions, les surintensités et les pénuries d'eau. Si l'alimentation en eau de refroidissement fluctue ou si les limites électriques sont dépassées, les protocoles de sécurité du système interrompront la fusion pour éviter tout dommage, interrompant techniquement la stabilité du processus pour préserver la sécurité.

Compatibilité des matériaux

Bien qu'ils soient capables de fondre une large gamme de métaux – des métaux précieux comme l'or et l'argent aux fers et aciers industriels – la stabilité dépend de l'adéquation des paramètres du four à la charge spécifique. L'utilisation de réglages incorrects pour une densité ou un point de fusion de métal spécifique peut compromettre l'efficacité et la cohérence du champ d'induction.

Faire le bon choix pour votre expérience

Pour vous assurer que votre installation de laboratoire répond à vos objectifs de recherche spécifiques, considérez ce qui suit :

- Si votre objectif principal est la qualité de l'atomisation : Privilégiez la capacité du four à maintenir l'homogénéité chimique, car cela détermine directement la cohérence des caractéristiques de votre poudre finale.

- Si votre objectif principal est l'efficacité du laboratoire : Tirez parti du logiciel de balayage à tension nulle et de la puissance de sortie constante pour gérer les démarrages fréquents et les cycles de fusion rapides.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que votre installation peut prendre en charge les mesures de protection complètes, en particulier les exigences de refroidissement par eau et de régulation de la tension.

La stabilité supérieure de la fusion par induction provient de sa capacité à transformer le métal lui-même en source de chaleur, en éliminant les variables pour créer une alimentation parfaitement prévisible pour l'atomisation.

Tableau récapitulatif :

| Fonctionnalité | Avantage en matière de stabilité | Impact sur l'atomisation |

|---|---|---|

| Génération de chaleur interne | Élimine les gradients thermiques et les points chauds | Flux de métal liquide constant |

| Agitation électromagnétique | Assure une homogénéité chimique complète | Composition uniforme de la poudre |

| Contrôle précis de la température | Maintient des niveaux de viscosité exacts | Distribution prévisible de la taille des particules |

| Puissance de sortie constante | Empêche la dérive de l'apport d'énergie | Cycles de fusion fiables pour les expériences |

| Balayage à tension nulle | Optimise les cycles de démarrage fréquents | Fonctionnement efficace par à-coups à l'échelle du laboratoire |

Élevez votre recherche sur les métaux avec la précision KINTEK

La cohérence est l'épine dorsale de la science des matériaux réussie. KINTEK fournit des solutions de fusion à induction haute performance conçues pour offrir la stabilité chimique et thermique requise pour l'atomisation avancée.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température – tous entièrement personnalisables pour répondre à vos besoins expérimentaux uniques. Que vous fondiez des alliages de zinc ou de l'acier inoxydable, notre technologie garantit la stabilité de votre processus du début à la fin.

Prêt à optimiser la qualité d'atomisation de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles industries bénéficient du traitement thermique par induction et pourquoi ? Améliorer l'efficacité et la durabilité dans le travail des métaux

- Quelles sont les matières premières pour un four à induction ? Le guide essentiel des matériaux de charge et de construction

- Quel rôle joue un four de fusion à arc de qualité industrielle dans la préparation des alliages Mn–Ni–Fe–Si ?

- Dans quels secteurs la machine de fusion par induction à IGBT est-elle couramment utilisée ? Applications clés et avantages

- Pourquoi utilise-t-on un creuset en cuivre refroidi à l'eau pour les alliages Sm-Co-Fe ? Assurer la pureté dans les fours à arc sous vide

- Comment les fours à induction génèrent-ils de la chaleur pour la fusion des métaux précieux ? Découvrez des solutions de fusion rapides et pures

- Quelle est la fonction d'un four à induction sous vide ? Amélioration de la pureté dans la fusion de l'acier au silicium

- Quel est le rôle de l'équipement de fusion par arc sous vide dans la préparation de lingots de boutons d'alliage à base de Ti-33Al ?