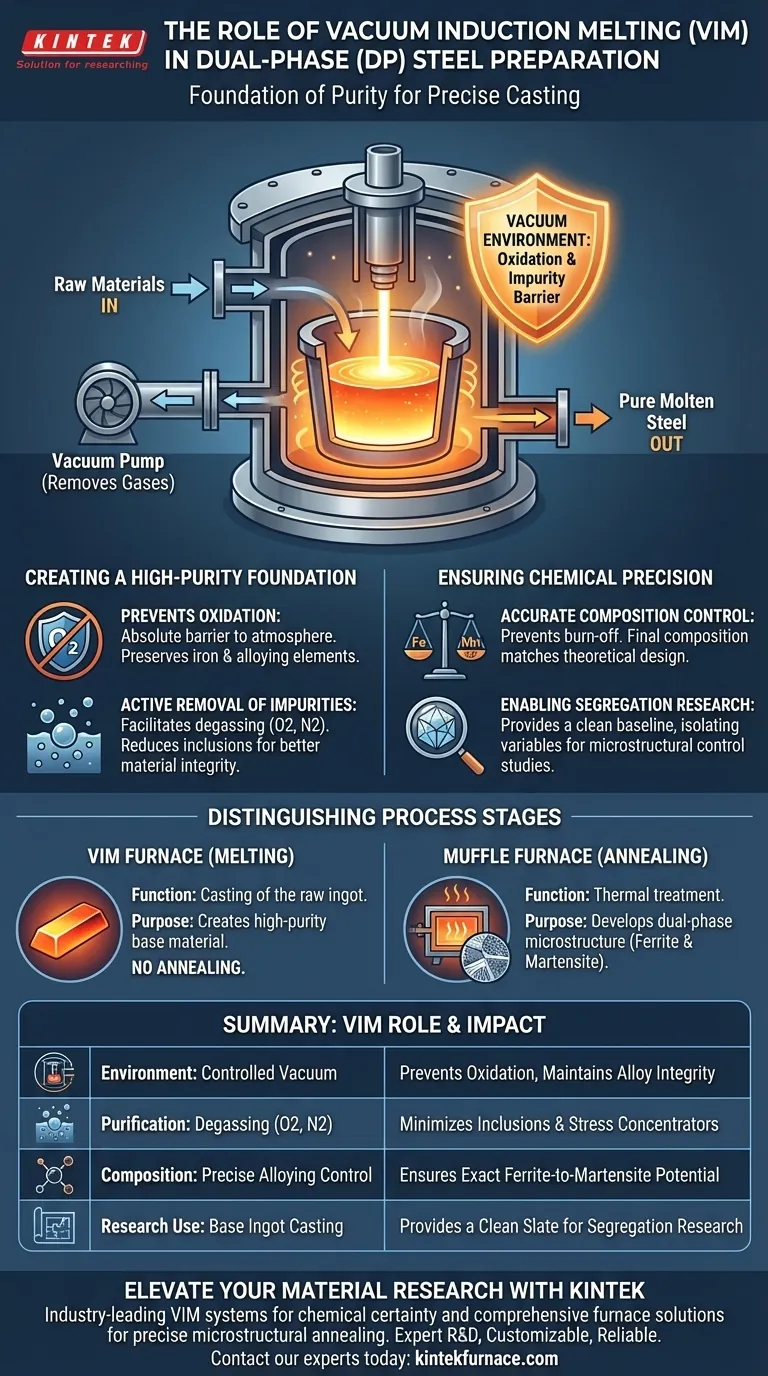

Le four de fusion par induction sous vide (VIM) sert d'unité de traitement fondamentale pour la préparation de l'acier biphasé (DP), spécifiquement utilisé pour la coulée précise d'ingots d'acier. En fonctionnant dans un environnement sous vide, ce four empêche l'oxydation du bain en fusion et élimine activement les impuretés gazeuses, garantissant que le matériau de base respecte des spécifications chimiques exactes.

Point clé : Le four VIM n'est pas simplement un outil de fusion ; c'est un système de purification. Sa capacité à éliminer l'oxydation et les impuretés gazeuses crée une "ardoise propre" chimiquement précise, ce qui est une condition préalable pour mener des recherches précises sur la neutralisation de la ségrégation et le contrôle microstructural.

Créer une fondation de haute pureté

La préparation d'acier biphasé de haute qualité commence par la qualité de l'ingot initial. Le four VIM aborde les risques les plus critiques présents pendant la phase de fusion.

Prévention de l'oxydation du bain en fusion

Les processus de fusion standard exposent l'acier en fusion à l'oxygène, entraînant la formation d'oxydes qui dégradent la qualité du matériau.

Le four VIM fonctionne dans un environnement sous vide, agissant comme une barrière absolue entre le bain en fusion et l'atmosphère. Cela empêche l'oxydation du fer et des éléments d'alliage critiques, préservant l'intégrité du mélange.

Élimination active des impuretés

Au-delà de la prévention de nouvelles oxydations, le processus VIM nettoie activement le matériau.

Les conditions de vide facilitent l'élimination des impuretés gazeuses volatiles, telles que l'oxygène et l'azote. La réduction de ces inclusions est vitale, car elles peuvent agir comme concentrateurs de contraintes ou interférer avec les transformations de phase prévues dans l'acier DP.

Assurer la précision chimique

Pour l'acier biphasé, les propriétés mécaniques dépendent fortement du rapport précis entre la ferrite et la martensite. Ce rapport est dicté par la composition chimique établie lors de la phase de fusion.

Contrôle précis de la composition

Étant donné que l'environnement sous vide empêche les éléments d'alliage de brûler ou de s'oxyder, la composition chimique finale reste très cohérente avec les matériaux d'entrée.

Cela garantit que l'acier expérimental correspond à la conception théorique, fournissant une base fiable pour les tests ultérieurs.

Permettre la recherche sur la ségrégation

La référence principale souligne que les ingots préparés par VIM sont utilisés spécifiquement pour la recherche sur les stratégies de neutralisation de la ségrégation.

En garantissant un matériau de base de haute qualité sans impuretés inattendues, les chercheurs peuvent isoler les variables. Cela leur permet d'attribuer les changements de performance directement à leurs stratégies expérimentales plutôt qu'à des défauts de coulée.

Distinguer les étapes du processus

Il est essentiel de distinguer la *préparation* de l'acier du *traitement* de l'acier, car des équipements différents sont nécessaires pour chaque étape.

Fusion vs. Recuit

Le four VIM est utilisé uniquement pour la coulée de l'ingot. Il crée la matière première.

Il n'effectue pas le traitement de recuit requis pour développer la microstructure biphasée (ferrite et martensite). Comme indiqué dans les données supplémentaires, un four à moufle de laboratoire est généralement utilisé plus tard dans le processus pour réguler la fraction volumique de martensite grâce à des courbes de chauffage précises.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre développement d'acier biphasé, appliquez l'équipement en fonction de votre étape de processus spécifique :

- Si votre objectif principal est la synthèse de matériaux : Utilisez le four VIM pour garantir que vos lingots de base sont exempts d'inclusions et chimiquement précis, évitant ainsi les données faussées aux étapes ultérieures.

- Si votre objectif principal est le contrôle microstructural : Reconnaissez que, bien que le four VIM fournisse la pureté nécessaire, la transformation de phase réelle (formation de martensite) doit être gérée séparément dans un four de recuit.

Le four VIM fournit la certitude chimique requise pour rendre valides tous les traitements thermiques et analyses structurelles ultérieurs.

Tableau récapitulatif :

| Caractéristique | Rôle du four VIM dans la préparation de l'acier DP | Impact sur la qualité du matériau |

|---|---|---|

| Environnement | Vide contrôlé | Prévient l'oxydation et maintient l'intégrité de l'alliage |

| Purification | Dégazage (élimination O2, N2) | Minimise les inclusions et les concentrateurs de contraintes |

| Composition | Contrôle précis de l'alliage | Assure le potentiel exact ferrite-martensite |

| Utilisation pour la recherche | Coulée d'ingots de base | Fournit une base propre pour la recherche sur la ségrégation |

Élevez votre recherche sur les matériaux avec KINTEK

Le développement précis d'acier biphasé exige une base de pureté absolue. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, ainsi qu'une gamme complète de fours à moufle de laboratoire, à tube et sous vide conçus pour faire passer votre recherche de la coulée de haute pureté au recuit microstructural précis.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour la précision chimique et l'élimination des impuretés gazeuses.

- Solutions personnalisables : Que vous ayez besoin d'un système VIM pour la synthèse de matériaux ou d'un four à moufle pour la transformation de phase, nous adaptons l'équipement à vos spécifications de laboratoire uniques.

- Fiabilité de bout en bout : Soutenu par une expertise technique pour garantir que vos données expérimentales ne soient jamais faussées par des impuretés.

Prêt à atteindre la certitude chimique ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre recherche sur l'acier DP.

Guide Visuel

Références

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages en termes de productivité des fours de fusion à induction ? Transformez votre flux de production métallique

- Quels composants constituent un four de fusion par induction sous vide ? Découvrez les systèmes clés pour la fusion de métaux ultra-purs

- Quels sont les deux types de fours à induction ? Comparaison entre le four à canal et le four sans noyau

- Quel est le meilleur matériau pour le chauffage par induction ? Choisissez le bon métal pour une efficacité maximale

- Quels avantages en termes d'espace et de coût les fours à induction offrent-ils ? Boostez l'efficacité et réduisez les dépenses

- Quels sont les avantages généraux de l'utilisation d'un four à induction pour la fonte de l'or ? Obtenez des fontes plus rapides, plus pures et plus sûres

- Comment un système intégré de diffraction de neutrons in situ, de chauffage par induction à haute fréquence et de dispositifs de déformation répond-il aux défis techniques de la recherche métallurgique ? Découvrez l'évolution microstructurale en temps rée

- Quel rôle jouent les fours à induction dans le recyclage des métaux ? Améliorer l'efficacité et la qualité du traitement des ferrailles