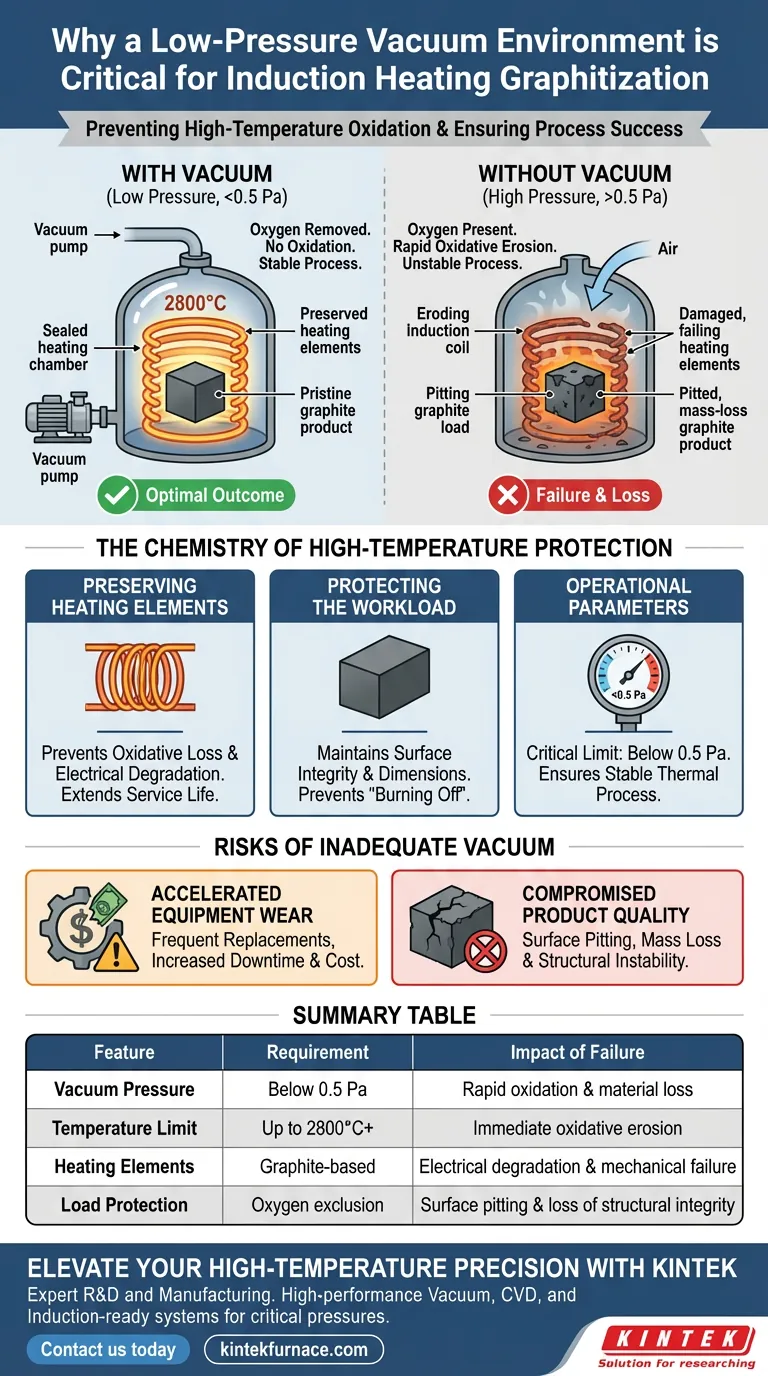

La nécessité critique d'un environnement sous vide à basse pression lors de la graphitisation par chauffage par induction est dictée par l'extrême réactivité chimique du carbone à haute température. Plus précisément, le vide est nécessaire pour éliminer l'oxygène de la chambre, empêchant ainsi la destruction rapide des éléments chauffants et de la charge de graphite par oxydation.

Aux températures de processus dépassant 2800°C, la présence même de traces d'oxygène entraîne une érosion oxydative immédiate. Maintenir un vide inférieur à 0,5 Pa est la garantie définitive qui assure la survie du matériau, la stabilité du processus et la longévité de l'équipement.

La chimie de la protection à haute température

Le seuil d'oxydation

La graphitisation nécessite une chaleur extrême pour réaligner les atomes de carbone en une structure cristalline. Cependant, une fois que les températures augmentent, le graphite devient très sensible à la réaction avec l'oxygène.

Sans environnement protecteur, le graphite ne fait pas que chauffer ; il se décompose chimiquement. Le vide agit comme une barrière, éliminant l'air qui alimenterait autrement cette réaction.

Préservation des éléments chauffants

Le four à induction repose sur des éléments chauffants en graphite pour générer l'énergie thermique nécessaire. Ces composants sont tout aussi vulnérables que le produit traité.

Si de l'oxygène est présent, ces éléments chauffants subissent une perte par oxydation, s'érodant efficacement. Cette dégradation modifie les propriétés électriques des éléments et entraîne une défaillance mécanique prématurée.

Protection de la charge

Les produits en graphite (la charge) subissant la graphitisation doivent conserver leur masse et leur intégrité structurelle.

Un environnement sous vide garantit que la surface du produit reste intacte. En excluant l'air, vous empêchez le "brûlage" des couches superficielles, garantissant que le produit final conserve ses dimensions et ses propriétés matérielles prévues.

Paramètres opérationnels

La limite de pression critique

Pour être efficace, le vide doit être substantiel. L'exigence standard pour ce processus est de maintenir une pression typiquement inférieure à 0,5 Pa.

Opérer au-dessus de ce seuil de pression introduit suffisamment de molécules d'oxygène pour initier une érosion significative pendant la durée du cycle de chauffage.

Stabilité du processus

Un vide stable est synonyme d'un processus thermique stable.

Les fluctuations de pression peuvent entraîner des taux d'oxydation incohérents. En maintenant la pression en dessous de 0,5 Pa, vous assurez que l'environnement thermique est contrôlé et prévisible, permettant au mécanisme de chauffage par induction de fonctionner sans interférence de dégradation chimique.

Les risques de niveaux de vide inadéquats

Usure accélérée de l'équipement

Le compromis le plus immédiat d'un mauvais vide est le coût. Si le système ne parvient pas à maintenir une basse pression, la durée de vie des éléments chauffants en graphite est considérablement réduite.

Cela impose des remplacements fréquents et coûteux et augmente les temps d'arrêt du système pour la maintenance.

Qualité du produit compromise

Au-delà des dommages matériels, un vide compromis affecte la charge. L'exclusion inadéquate de l'air entraîne des piqûres de surface et une perte de masse dans les produits en graphite.

Cela se traduit par une instabilité structurelle et un rejet potentiel des composants finaux en raison de l'érosion oxydative.

Assurer le succès du processus

Pour maximiser l'efficacité de votre graphitisation par chauffage par induction, considérez ces priorités :

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que vos pompes à vide peuvent maintenir de manière fiable des pressions inférieures à 0,5 Pa pour minimiser le taux d'érosion de vos éléments chauffants.

- Si votre objectif principal est la cohérence du produit : Surveillez strictement les niveaux de vide tout au long du cycle pour éviter les pertes par oxydation qui altèrent les dimensions et la qualité de la charge de graphite.

Le respect strict des protocoles de vide n'est pas seulement un détail opérationnel ; c'est l'exigence fondamentale pour une graphitisation réussie à haute température.

Tableau récapitulatif :

| Caractéristique | Exigence | Impact de la défaillance |

|---|---|---|

| Pression de vide | Inférieure à 0,5 Pa | Oxydation rapide et perte de matière |

| Limite de température | Jusqu'à 2800°C+ | Érosion oxydative immédiate du carbone |

| Éléments chauffants | À base de graphite | Dégradation électrique et défaillance mécanique |

| Protection de la charge | Exclusion d'oxygène | Piqûres de surface et perte d'intégrité structurelle |

Élevez votre précision à haute température avec KINTEK

Maintenir un vide impeccable est le seul moyen de protéger vos actifs en graphite et d'assurer la pureté du produit. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, CVD et prêts pour l'induction haute performance conçus pour maintenir des pressions critiques inférieures à 0,5 Pa. Que vous ayez besoin de fours à moufle, à tube ou rotatifs personnalisés, nos solutions sont conçues pour les exigences extrêmes de la graphitisation.

Prêt à optimiser votre processus thermique ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire et industriels personnalisables peuvent améliorer votre efficacité et la longévité de votre équipement.

Guide Visuel

Références

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment fonctionne le procédé de fusion par arc sous vide ? Obtenir des métaux de haute pureté pour les applications exigeantes

- Comment la forte volatilité du samarium est-elle gérée lors de la fusion sous vide ? Stratégies expertes de compensation de la combustion

- Quel est le rôle d'un four à induction sous vide à moyenne fréquence ? Améliorer la pureté de l'acier à ressort à haute résistance

- Quel rôle joue un four à induction à moyenne fréquence dans la production de GGG60 ? Assurer une qualité métallurgique supérieure

- Comment fonctionne un four à induction sous vide ? Obtenir la fusion de métaux ultra-purs pour des alliages supérieurs

- Quels matériaux peuvent être traités par la technologie à induction ? Un guide des métaux, alliages et au-delà

- Quels avantages en matière de sécurité offrent les fours de fusion à induction sous vide ? Assurer la sécurité de l'opérateur et des matériaux dans les industries à enjeux élevés

- Quel rôle joue un four de fusion par induction sous vide dans la recherche sur les AAH ? Maîtriser la pureté des lingots d'acier à haute résistance