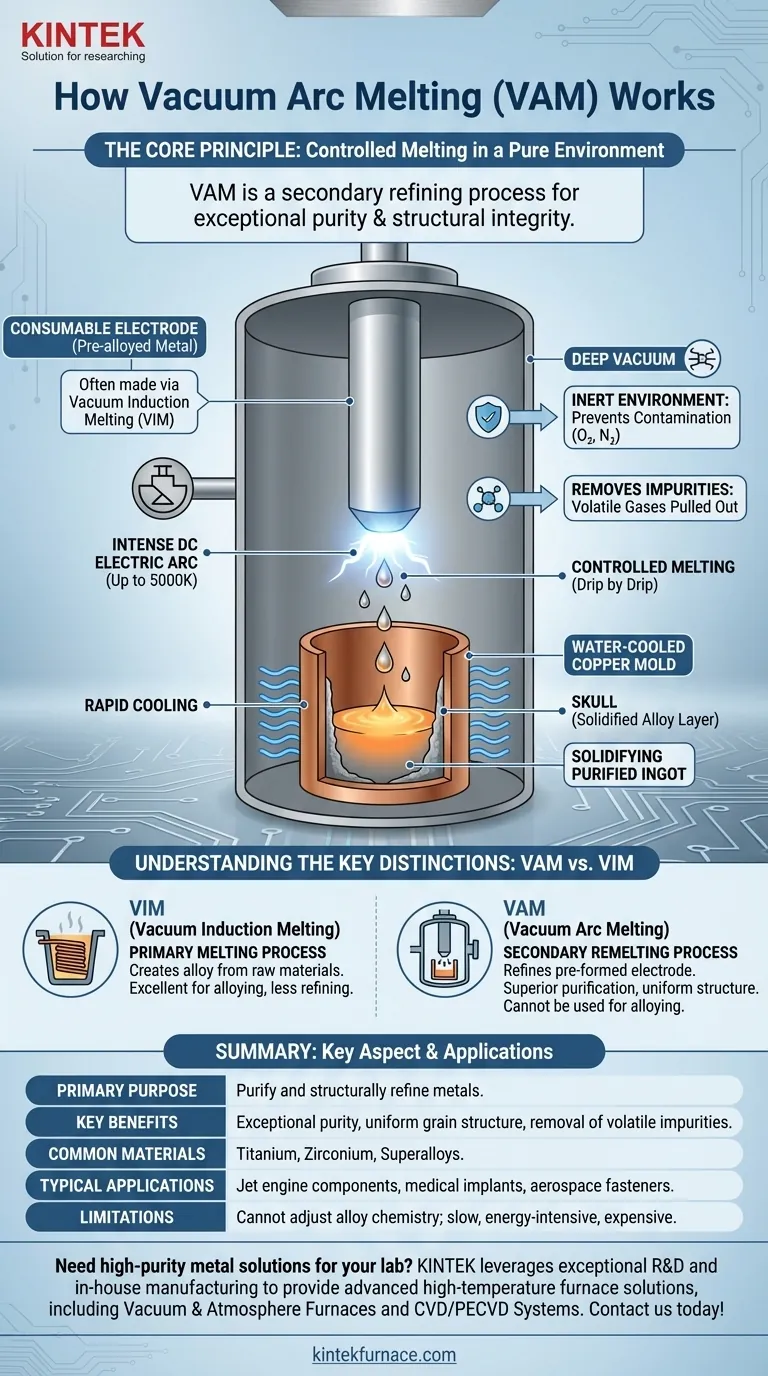

La fusion par arc sous vide (Vacuum Arc Melting ou VAM) est un procédé d'affinage secondaire utilisé pour produire des métaux et des alliages d'une pureté et d'une intégrité structurelle exceptionnelles. Il fonctionne en établissant un arc électrique à haute énergie à l'intérieur d'une chambre à vide, qui fait fondre goutte à goutte un cylindre métallique spécialement préparé (une électrode consommable) dans un moule en cuivre refroidi à l'eau, formant ainsi un lingot solidifié et hautement purifié.

L'objectif principal de la fusion par arc sous vide (VAM) n'est pas simplement de faire fondre le métal, mais de le purifier et de l'affiner structurellement. C'est une étape secondaire essentielle pour créer des matériaux haute performance exempts des contaminants et des défauts introduits lors de la production initiale.

Le principe fondamental : Fusion contrôlée dans un environnement pur

Le défi fondamental que le VAM résout est la fusion de métaux réactifs comme le titane, le zirconium ou les superalliages haute performance. Lorsqu'ils sont fondus à l'air libre, ces matériaux réagissent facilement avec l'oxygène et l'azote, ce qui compromet leurs propriétés mécaniques.

L'électrode consommable

Le procédé ne commence pas avec de la ferraille ou du minerai brut. Il commence par une grande électrode consommable cylindrique fabriquée à partir de l'alliage à affiner.

Cette électrode est souvent créée lors d'une étape antérieure, typiquement par fusion par induction sous vide (VIM), où l'alliage initial et la fusion primaire ont lieu.

L'arc électrique comme source de chaleur

Un arc électrique CC intense est établi entre l'extrémité inférieure de l'électrode suspendue et une petite quantité de matériau de démarrage située au fond du moule.

Cet arc génère des températures extrêmes et localisées (jusqu'à 5000 K), qui font fondre l'extrémité de l'électrode de manière contrôlée. Lorsque le métal fond, il tombe en gouttelettes de l'électrode vers le bain en dessous.

Le moule en cuivre refroidi à l'eau

Les gouttelettes s'accumulent dans un moule en cuivre refroidi à l'eau. Comme le cuivre possède une conductivité thermique très élevée, il extrait rapidement la chaleur du bain de métal en fusion.

Ce refroidissement rapide provoque la solidification du métal de l'extérieur vers l'intérieur. Une fine couche solide de l'alliage lui-même, appelée « écaille » (skull), se forme contre la paroi du moule, agissant comme un creuset parfait et non réactif qui empêche toute contamination par le moule en cuivre.

Le rôle du vide

L'ensemble du processus se déroule sous un vide poussé, ce qui remplit deux fonctions essentielles.

Premièrement, il fournit un environnement inerte, empêchant la contamination par les gaz atmosphériques comme l'oxygène et l'azote.

Deuxièmement, le vide élimine activement les impuretés volatiles. Les impuretés gazeuses (comme l'hydrogène) et les éléments à haute pression de vapeur sont littéralement aspirés hors du bain en fusion, purifiant davantage le métal pendant sa solidification.

Comprendre les distinctions clés

Le VAM est souvent confondu avec d'autres procédés de four sous vide. Comprendre son rôle spécifique est crucial pour la spécification des matériaux. Le point de confusion le plus courant est avec la fusion par induction sous vide (VIM).

VAM vs Fusion par Induction sous Vide (VIM)

La VIM est un procédé de fusion primaire. Elle utilise l'induction électromagnétique pour faire fondre ensemble des matières premières dans un creuset afin de créer un alliage d'une chimie spécifique. Elle est excellente pour l'alliage mais offre moins de capacité d'affinage.

Le VAM est un procédé de refonte secondaire. Il prend une électrode déjà formée (souvent réalisée par VIM) et l'affine. Il offre une capacité minimale pour ajuster la chimie de l'alliage, mais fournit une purification supérieure et une structure de grain plus uniforme, exempte de défauts. De nombreux alliages haute performance sont spécifiés comme « VIM-VAR » (refondu par arc sous vide), indiquant ce processus en deux étapes.

Limites du VAM

La principale limitation du VAM est qu'il ne peut pas être utilisé pour l'élaboration d'alliages. La composition du lingot final est fixée par la composition de l'électrode de départ.

De plus, il s'agit d'un processus lent, énergivore et coûteux, réservé aux matériaux pour lesquels la performance et la fiabilité ultimes sont non négociables.

Quand spécifier la fusion par arc sous vide

Le choix du procédé de fusion dépend entièrement de vos exigences de performance des matériaux et de vos matériaux de départ.

- Si votre objectif principal est de créer un alliage spécifique à partir de métaux bruts : Votre point de départ est la fusion par induction sous vide (VIM) pour obtenir la composition chimique souhaitée dans un environnement propre.

- Si votre objectif principal est la pureté et l'intégrité structurelle ultimes : Pour des applications telles que les disques de turbine de moteur à réaction, les implants médicaux ou les fixations aérospatiales critiques, le VAM est l'étape secondaire essentielle pour affiner une électrode pré-alliée.

- Si votre objectif principal est la plus haute qualité de matériau possible : Spécifiez un double procédé VIM-VAR. Cela garantit que la chimie de l'alliage est correcte (via VIM) et que le produit final est exceptionnellement pur et structurellement sain (via VAM).

En comprenant le VAM comme un outil d'affinage spécialisé, vous pouvez spécifier avec précision le traitement nécessaire pour atteindre les objectifs de performance les plus exigeants de votre matériau.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de procédé | Affinage secondaire par fusion à arc électrique sous vide |

| Objectif principal | Purifier et affiner structurellement les métaux, éliminer les contaminants |

| Matériaux courants | Titane, zirconium, superalliages |

| Avantages clés | Pureté exceptionnelle, structure de grain uniforme, élimination des impuretés volatiles |

| Limitations | Ne peut pas être utilisé pour l'alliage ; lent, énergivore et coûteux |

| Applications typiques | Composants de moteur à réaction, implants médicaux, fixations aérospatiales |

Besoin de solutions métalliques de haute pureté pour votre laboratoire ? KINTEK met à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des métaux comme le titane et les superalliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la performance et la fiabilité de vos matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs