La gestion de la volatilité du samarium nécessite une stratégie de compensation proactive. Parce que le samarium possède une pression de vapeur saturée élevée, il a naturellement tendance à se volatiliser et à s'échapper lors des processus de fusion sous vide à haute température, tels que la fusion par arc. Pour contrer cette perte inévitable et garantir que l'alliage final corresponde à la conception prévue, les métallurgistes ajoutent intentionnellement une quantité excédentaire spécifique de samarium — généralement environ 2 % en poids — au mélange de charge initial.

La clé de la production stable d'alliages Sm-Co-Fe est la « compensation de la combustion ». En tenant compte de la perte prévisible de samarium due à sa haute pression de vapeur, les fabricants ajoutent un excès calculé de l'élément pour garantir que le produit final respecte des spécifications de composition strictes.

La physique de la volatilisation

Haute pression de vapeur saturée

Le samarium diffère considérablement des autres métaux de transition de la matrice de l'alliage, tels que le cobalt ou le fer.

Sa caractéristique déterminante dans ce contexte est une pression de vapeur saturée élevée. Cette propriété rend l'élément chimiquement instable lorsqu'il est soumis à une chaleur extrême sous vide.

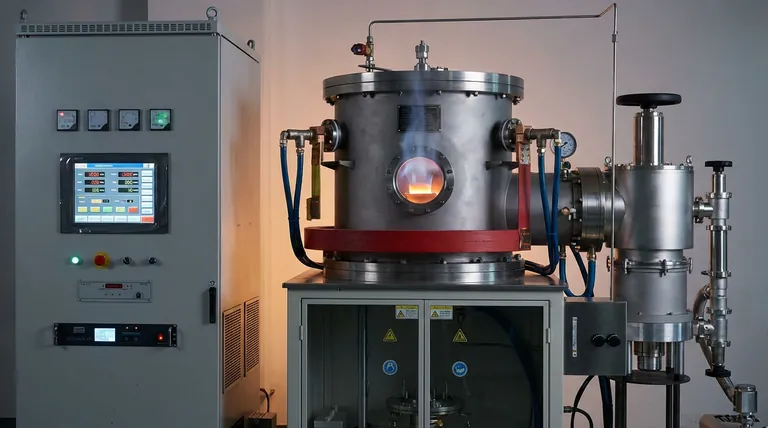

L'environnement de fusion

La fusion sous vide est essentielle pour la pureté, mais elle exacerbe la volatilité du samarium.

Alors que la température monte pour faire fondre le cobalt et le fer, l'environnement facilite l'évaporation du samarium. Sans intervention, cela conduit à un produit final déficient en samarium par rapport au calcul initial.

Mise en œuvre de la compensation de la combustion

Le principe de l'ajout excédentaire

Pour gérer cette volatilité, les ingénieurs n'essaient pas d'arrêter l'évaporation ; ils l'anticipent.

Cette méthode est connue sous le nom de compensation de la combustion. En ajoutant plus de matière que ce qui est théoriquement requis, le processus prend en compte la partie qui sera perdue dans la chambre à vide.

Ratios de compensation spécifiques

La référence principale indique une base standard pour cette compensation.

Un ajout typique de 2 % en poids de samarium est ajouté au mélange initial. Cette proportion spécifique est calculée pour compenser les pertes de volatilisation subies lors du processus de fusion par arc.

Cibler la composition de conception

L'objectif ultime de cet ajout excédentaire est la précision compositionnelle.

Le samarium « supplémentaire » agit comme un tampon sacrificiel. Une fois le processus de fusion terminé et la partie volatile évaporée, la teneur restante en samarium correspond parfaitement à la conception d'alliage prévue.

Comprendre les compromis

Précision vs. Estimation

Bien que l'ajout de 2 % en poids soit une ligne directrice standard, il s'agit d'une estimation basée sur des taux de perte typiques.

Si les paramètres de fusion changent (par exemple, des temps de fusion plus longs ou des pressions de vide différentes), le taux de perte peut fluctuer. Se fier uniquement à un pourcentage fixe sans surveiller les variables du processus peut entraîner une légère dérive compositionnelle.

Le coût de la compensation

Le samarium est un élément de terre rare précieux.

Permettre intentionnellement qu'une partie brûle représente un coût matériel. Cependant, ce coût est accepté comme un compromis nécessaire pour garantir l'intégrité structurelle et magnétique de l'alliage Sm-Co-Fe final.

Maîtriser le contrôle de la composition des alliages

Obtenir la bonne stœchiométrie dans les alliages Sm-Co-Fe repose sur l'équilibre de la thermodynamique avec les intrants pratiques.

- Si votre objectif principal est la précision compositionnelle : Adhérez à la méthode de compensation de la combustion en ajoutant environ 2 % en poids de samarium en excès à votre charge initiale.

- Si votre objectif principal est la répétabilité du processus : Assurez-vous que votre température et votre durée de fusion restent constantes pour maintenir le taux de volatilisation cohérent avec vos calculs de compensation.

En anticipant la perte inévitable d'éléments volatils, vous transformez une instabilité chimique en une variable de fabrication contrôlable.

Tableau récapitulatif :

| Facteur | Description | Approche de gestion |

|---|---|---|

| Défi physique | Haute pression de vapeur saturée | Anticiper l'évaporation inévitable sous vide |

| Perte de matière | Volatilisation du samarium | Utiliser la « compensation de la combustion » (ajout excédentaire) |

| Ratio standard | ~2 % en poids de samarium en excès | Compenser les pertes spécifiques lors de la fusion par arc |

| Objectif du processus | Précision stœchiométrique | Garantir que l'alliage final correspond à la conception cible |

| Variable clé | Temps et pression de fusion | Maintenir les constantes pour une composition répétable |

Optimisez votre production d'alliages Sm-Co-Fe avec KINTEK

La précision est essentielle lors de la manipulation d'éléments de terres rares volatils comme le samarium. Chez KINTEK, nous comprenons que les alliages haute performance nécessitent plus que de simples matières premières — ils nécessitent des environnements contrôlés et une ingénierie experte.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours spécialisés à haute température pour laboratoire. Tous nos systèmes sont entièrement personnalisables pour gérer la thermodynamique spécifique de vos projets uniques, garantissant un contrôle constant de la chaleur et du vide pour minimiser les pertes de matière imprévisibles.

Prêt à obtenir des résultats stœchiométriques parfaits ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins de laboratoire ou de fabrication industrielle.

Références

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Qu'est-ce qu'un circuit de chauffage par induction et quelle est son utilisation principale ? Découvrez des solutions de chauffage efficaces et sans contact

- Pourquoi la méthode de dispersion sous vide hydraulique convient-elle aux métaux à point de fusion élevé comme la fonte et l'acier ?

- Quels sont les problèmes opérationnels courants des fours sous vide chauffés par induction et comment y remédier ? Améliorez la fiabilité et l'efficacité.

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles étapes sont nécessaires pour créer des bijoux de haute qualité à l'aide d'un four de fusion par induction sous vide ? Maîtriser la pureté et la cohérence

- Pourquoi le brassage électromagnétique et les cycles de fusion répétés sont-ils nécessaires ? Obtenir l'homogénéité dans les alliages (AlTiV)100−xCrx

- Comment fonctionnent les fours à induction dans la fonderie de métaux ? Découvrez des solutions de fusion efficaces et de haute qualité

- Pourquoi le remelting multiple est-il nécessaire dans la fusion par arc sous vide ? Assurer l'homogénéité de l'alliage et l'intégrité structurelle.