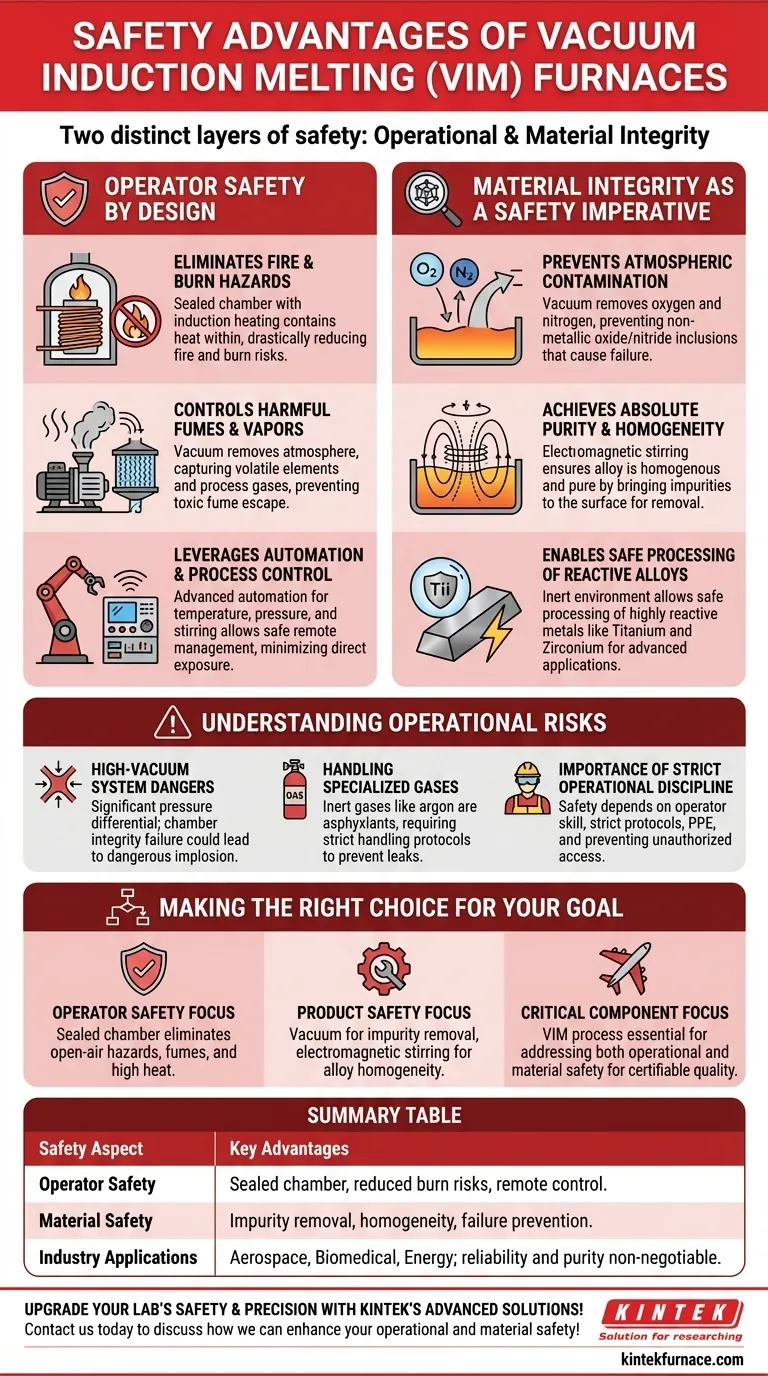

Pour être direct, un four de fusion à induction sous vide (VIM) offre deux niveaux distincts de sécurité. Le premier est la sécurité opérationnelle, protégeant le personnel en confinant le processus à haute température dans un environnement scellé et contrôlé, exempt de flammes nues et de fumées toxiques. Le second avantage, souvent plus critique, est la sécurité des matériaux – la capacité du four à produire des alliages exceptionnellement purs, uniformes et fiables, ce qui est essentiel pour les composants où la défaillance n'est pas une option.

L'avantage principal des fours VIM en matière de sécurité est leur capacité à contrôler l'environnement à la fois au niveau macro et micro. Ils créent un atelier plus sûr pour l'opérateur tout en créant simultanément un matériau fondamentalement plus sûr et plus fiable en éliminant les impuretés internes et les incohérences qui causent des défaillances catastrophiques.

Sécurité de l'opérateur par conception

La conception inhérente d'un four VIM élimine de nombreux dangers traditionnels associés à la fusion des métaux. Il intègre la sécurité dans le processus lui-même, plutôt que de se fier uniquement à la procédure de l'opérateur.

Élimination des risques d'incendie et de brûlures

Un four VIM fonctionne comme une chambre scellée. Contrairement aux méthodes conventionnelles, il utilise le chauffage par induction, qui génère de la chaleur directement à l'intérieur du métal lui-même, sans flamme nue ni éléments chauffants externes.

Cette conception réduit considérablement le risque d'incendie et de brûlures pour l'opérateur, car la chaleur la plus intense est entièrement contenue dans le creuset du four.

Contrôle des fumées et vapeurs nocives

L'environnement sous vide est fondamental pour la sécurité VIM. En retirant l'atmosphère, le système peut capter et gérer en toute sécurité les éléments volatils nocifs et les gaz de procédé.

Cela empêche les fumées toxiques de s'échapper dans l'atelier, protégeant les opérateurs de l'exposition à des substances courantes dans les processus de fusion à l'air libre traditionnels.

Exploiter l'automatisation et le contrôle des processus

Les systèmes VIM modernes sont dotés d'une automatisation avancée pour le contrôle de la température, de la pression et de l'agitation. Cela permet aux opérateurs de gérer le processus de fusion à distance, minimisant l'exposition directe à l'équipement pendant ses phases les plus critiques.

L'intégrité des matériaux comme impératif de sécurité

Pour des industries comme l'aérospatiale, le biomédical et l'énergie, la "sécurité" du produit final est primordiale. Le processus VIM est conçu pour produire des matériaux aux propriétés prévisibles et fiables, ce qui en fait une pierre angulaire de la fabrication pour les applications critiques.

Prévention de la contamination atmosphérique

Le but premier du vide est d'éliminer les gaz atmosphériques comme l'oxygène et l'azote. Ces éléments provoquent la formation d'inclusions non métalliques d'oxydes et de nitrures dans le métal en fusion.

Ces inclusions agissent comme des points faibles microscopiques dans l'alliage final, créant des concentrateurs de contraintes qui peuvent entraîner des fissures prématurées et la défaillance du matériau. Un four VIM produit un matériau plus propre, plus solide et donc plus sûr.

Atteindre une pureté et une homogénéité absolues

Le champ électromagnétique qui chauffe le métal induit également une action d'agitation puissante et constante dans tout le bain en fusion.

Cette agitation assure que l'alliage est parfaitement homogène, empêchant la ségrégation des différents éléments. Elle aide également à faire remonter les gaz dissous et les impuretés à l'état de traces à la surface, où le vide peut les éliminer, ce qui donne un produit final d'une pureté exceptionnelle.

Permettre le traitement sûr des alliages réactifs

Des métaux comme le titane et le zirconium sont très réactifs avec l'oxygène, ce qui les rend extrêmement difficiles, voire impossibles, à faire fondre à l'air libre.

L'environnement inerte et contrôlé d'un four VIM est le seul moyen de traiter ces matériaux en toute sécurité, ce qui permet leur utilisation dans des applications avancées et à haute performance.

Comprendre les risques opérationnels

Bien qu'intrinsèquement plus sûrs à bien des égards, les fours VIM sont des systèmes complexes qui introduisent leur propre ensemble de dangers. Une véritable sécurité repose sur la compréhension et l'atténuation de ces risques spécifiques.

Les dangers des systèmes à vide poussé

Le four fonctionne sous un vide puissant, créant un différentiel de pression important. Toute défaillance de l'intégrité structurelle de la chambre pourrait entraîner un dangereux événement d'implosion.

Manipulation des gaz spécialisés

Les processus VIM utilisent souvent des gaz inertes comme l'argon pour le remplissage de la chambre. Bien que non toxiques, ces gaz sont des asphyxiants et nécessitent des protocoles de manipulation stricts pour prévenir les fuites et assurer une ventilation adéquate dans l'installation.

L'importance d'une discipline opérationnelle stricte

La sécurité d'un système VIM dépend en fin de compte de la compétence de ses opérateurs. Le respect de protocoles de sécurité stricts, le port d'équipements de protection individuelle (EPI) appropriés et la prévention des accès non autorisés sont des exigences non négociables pour une exploitation sûre.

Faire le bon choix pour votre objectif

Pour sélectionner et faire fonctionner un four VIM efficacement, vous devez aligner ses capacités avec votre objectif de sécurité principal.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité environnementale : L'avantage clé est la chambre scellée, qui contient les fumées, les vapeurs et la chaleur intense, éliminant les dangers à l'air libre de la fusion conventionnelle.

- Si votre objectif principal est la sécurité des produits et la fiabilité des matériaux : Les caractéristiques cruciales sont le vide pour l'élimination des impuretés et l'agitation électromagnétique pour assurer une homogénéité complète de l'alliage, ce qui, ensemble, prévient les points de défaillance internes.

- Si votre objectif principal est la production de composants critiques pour les industries à enjeux élevés : Le processus VIM est essentiel, car c'est la seule méthode qui aborde systématiquement la sécurité opérationnelle et matérielle pour produire des matériaux de qualité certifiable.

En fin de compte, l'avantage de sécurité déterminant d'un four VIM est sa capacité à créer de la certitude — à la fois dans l'atelier et au sein de la structure atomique du produit final.

Tableau récapitulatif :

| Aspect de la sécurité | Avantages clés |

|---|---|

| Sécurité de l'opérateur | Chambre scellée éliminant les flammes nues, les fumées toxiques et réduisant les risques de brûlures ; l'automatisation permet le contrôle à distance. |

| Sécurité des matériaux | Le vide élimine les impuretés, l'agitation électromagnétique assure l'homogénéité, prévenant les défaillances dans les alliages critiques. |

| Applications industrielles | Essentiel pour l'aérospatiale, le biomédical et l'énergie où la fiabilité et la pureté des matériaux sont non négociables. |

Améliorez la sécurité et la précision de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies vous garantissent des matériaux fiables et purs pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre sécurité opérationnelle et matérielle !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal