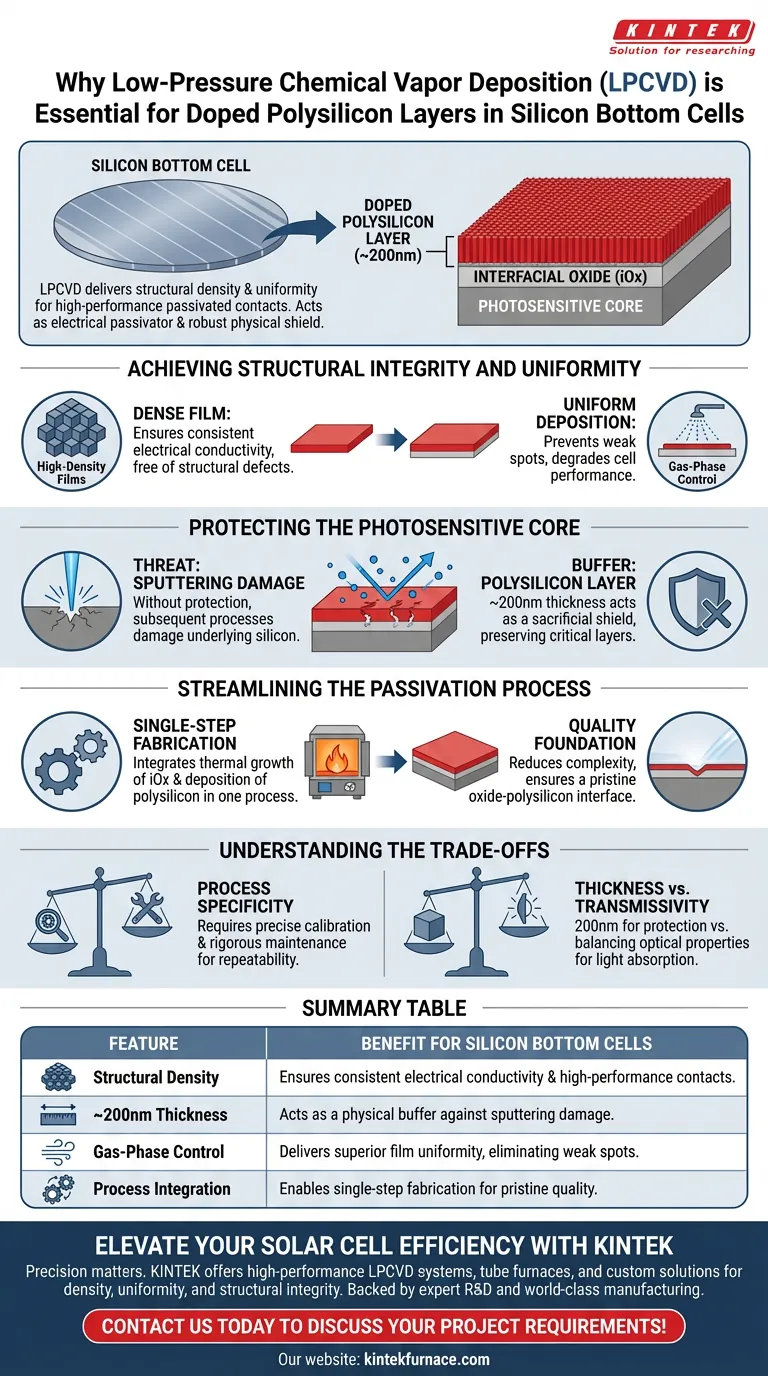

L'équipement LPCVD est essentiel pour la création des couches de polysilicium dopé dans les cellules inférieures en silicium car il fournit la densité structurelle et l'uniformité requises pour des contacts passivés haute performance. Plus précisément, il dépose une couche d'environ 200 nanomètres d'épaisseur qui remplit une double fonction : faciliter la passivation électrique et agir comme un bouclier physique robuste contre les dommages lors des étapes ultérieures de fabrication.

Le LPCVD offre la précision nécessaire pour déposer un film de polysilicium dense et uniforme qui fait partie intégrante du contact passivé de la cellule. De manière cruciale, l'épaisseur substantielle de cette couche protège les structures sous-jacentes sensibles contre les dommages causés par la pulvérisation, garantissant que la cellule maintient des performances électriques optimales.

Atteindre l'intégrité structurelle et l'uniformité

La nécessité de films à haute densité

Pour qu'un contact passivé fonctionne correctement, la couche de polysilicium doit être exempte de défauts structurels. Le LPCVD crée un film très dense qui assure une conductivité électrique constante. Cette densité est essentielle pour l'efficacité globale de la couche de contact.

Précision grâce au contrôle en phase gazeuse

Les systèmes LPCVD fonctionnent en contrôlant strictement les réactions chimiques en phase gazeuse. Cette précision se traduit par un dépôt uniforme sur la surface du wafer de silicium. Une telle uniformité empêche les points faibles qui pourraient dégrader les performances de la cellule.

Protéger le cœur photosensible

La menace des dommages par pulvérisation

Les étapes de traitement ultérieures dans la fabrication de cellules solaires impliquent souvent la pulvérisation, un processus à haute énergie utilisé pour appliquer d'autres matériaux. Sans protection, ce processus peut endommager physiquement les couches de silicium photosensibles sous-jacentes. De tels dommages compromettent les performances électriques de la cellule inférieure.

La couche de polysilicium comme tampon

La couche de polysilicium dopé déposée par LPCVD est spécifiquement conçue pour avoir une épaisseur d'environ 200 nanomètres. Cette épaisseur "substantielle" agit comme un tampon ou un bouclier sacrificiel. Elle absorbe l'impact du traitement ultérieur, préservant l'intégrité des couches critiques situées en dessous.

Rationaliser le processus de passivation

Permettre la fabrication en une seule étape

Les systèmes LPCVD horizontaux avancés peuvent intégrer plusieurs étapes de formation. Ils permettent la croissance thermique de la couche d'oxyde interfaciale (iOx) et le dépôt de la couche de polysilicium en un seul processus.

Construire une base pour la qualité

En combinant ces étapes, l'équipement établit une base cohérente pour des structures de passivation de haute qualité. Cette intégration réduit la complexité du processus tout en garantissant que l'interface entre l'oxyde et le polysilicium est vierge.

Comprendre les compromis

Spécificité du processus

Bien que le LPCVD offre une uniformité supérieure, il nécessite un calibrage précis des réactions en phase gazeuse. Ce niveau de contrôle est exigeant et nécessite une maintenance rigoureuse de l'équipement pour assurer la répétabilité.

Épaisseur vs. Transmissivité

L'épaisseur de 200 nanomètres est vitale pour la protection, mais elle introduit une couche de matériau dense dans l'empilement. Les fabricants doivent équilibrer le besoin de cette épaisseur protectrice par rapport aux propriétés optiques requises pour la conception de la cellule, en veillant à ce que la couche aide à la conductivité sans gêner l'absorption de la lumière là où c'est pertinent.

Optimiser la fabrication des cellules inférieures en silicium

Pour vous assurer que vous utilisez efficacement l'équipement LPCVD pour vos objectifs de fabrication spécifiques, tenez compte des éléments suivants :

- Si votre objectif principal est le rendement du processus : Priorisez la spécification d'épaisseur de 200 nm pour assurer une protection maximale contre les dommages par pulvérisation dans les étapes en aval.

- Si votre objectif principal est la qualité de la passivation : Utilisez la capacité en une seule étape pour faire croître simultanément l'oxyde interfaciale et le polysilicium, minimisant ainsi la contamination de l'interface.

En fin de compte, le LPCVD n'est pas seulement un outil de dépôt ; c'est une sauvegarde essentielle qui préserve l'intégrité électrique de l'ensemble de l'empilement de la cellule solaire.

Tableau récapitulatif :

| Caractéristique | Avantage pour les cellules inférieures en silicium |

|---|---|

| Densité structurelle | Assure une conductivité électrique constante et des contacts passivés haute performance. |

| Épaisseur de 200 nm | Agit comme un tampon physique pour protéger les couches sensibles des dommages de pulvérisation ultérieurs. |

| Contrôle en phase gazeuse | Offre une uniformité de film supérieure sur la surface du wafer, éliminant les points faibles de performance. |

| Intégration des processus | Permet la fabrication en une seule étape des couches d'oxyde interfaciale (iOx) et de polysilicium pour une qualité vierge. |

Améliorez l'efficacité de vos cellules solaires avec KINTEK

La précision est essentielle lors du dépôt de couches critiques de polysilicium. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes LPCVD haute performance, des fours tubulaires et des solutions haute température personnalisables, adaptés à vos besoins uniques en matière de cellules inférieures en silicium. Notre équipement garantit la densité, l'uniformité et l'intégrité structurelle dont vos projets solaires à haute efficacité ont besoin.

Prêt à optimiser votre processus de passivation ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les inconvénients du revêtement CVD ? Chaleur élevée, sous-produits toxiques et défis liés aux coûts

- Comment un système CVD facilite-t-il la formation de nanoparticules de RuTe2 ? Contrôle de précision pour la synthèse avancée

- Comment les fours CVD sont-ils utilisés dans la préparation des matériaux ? Essentiel pour les films minces et les nanomatériaux

- Comment les revêtements CVD se comparent-ils aux revêtements PTFE appliqués par pulvérisation ? Découvrez des performances et une sécurité supérieures

- Pourquoi l'équipement d'évaporation sous vide est-il nécessaire pour les dispositifs électroniques à base de g-C3N4 ? Atteindre une précision atomique de l'interface

- Comment fonctionne le processus CVD ? Maîtrisez le dépôt de couches minces de haute qualité pour votre laboratoire

- Quels sont les principaux avantages de la technologie CVD ? Obtenez des couches minces supérieures pour des applications avancées

- Quelles tâches les systèmes de nettoyage par ultrasons et de pulvérisation ionique effectuent-ils dans le PVD ? Atteindre une adhérence de revêtement au niveau atomique