Essentiellement, la technologie de dépôt chimique en phase vapeur (CVD) est appréciée pour son contrôle, sa polyvalence et son efficacité exceptionnels. C'est un processus qui permet de créer des couches minces et des revêtements uniformes de haute pureté sur une vaste gamme de matériaux. En gérant soigneusement les réactions chimiques à l'état gazeux, la CVD peut construire des matériaux couche par couche, ce qui se traduit par des performances, une durabilité et une fonctionnalité supérieures dans de nombreuses applications avancées.

La CVD n'est pas simplement une méthode de revêtement ; c'est un processus de fabrication fondamental. Son principal avantage réside dans sa capacité à concevoir avec précision des couches minces dotées de propriétés spécifiques sur un large éventail de surfaces, permettant la création de matériaux avancés essentiels dans des secteurs allant des semi-conducteurs à l'aérospatiale.

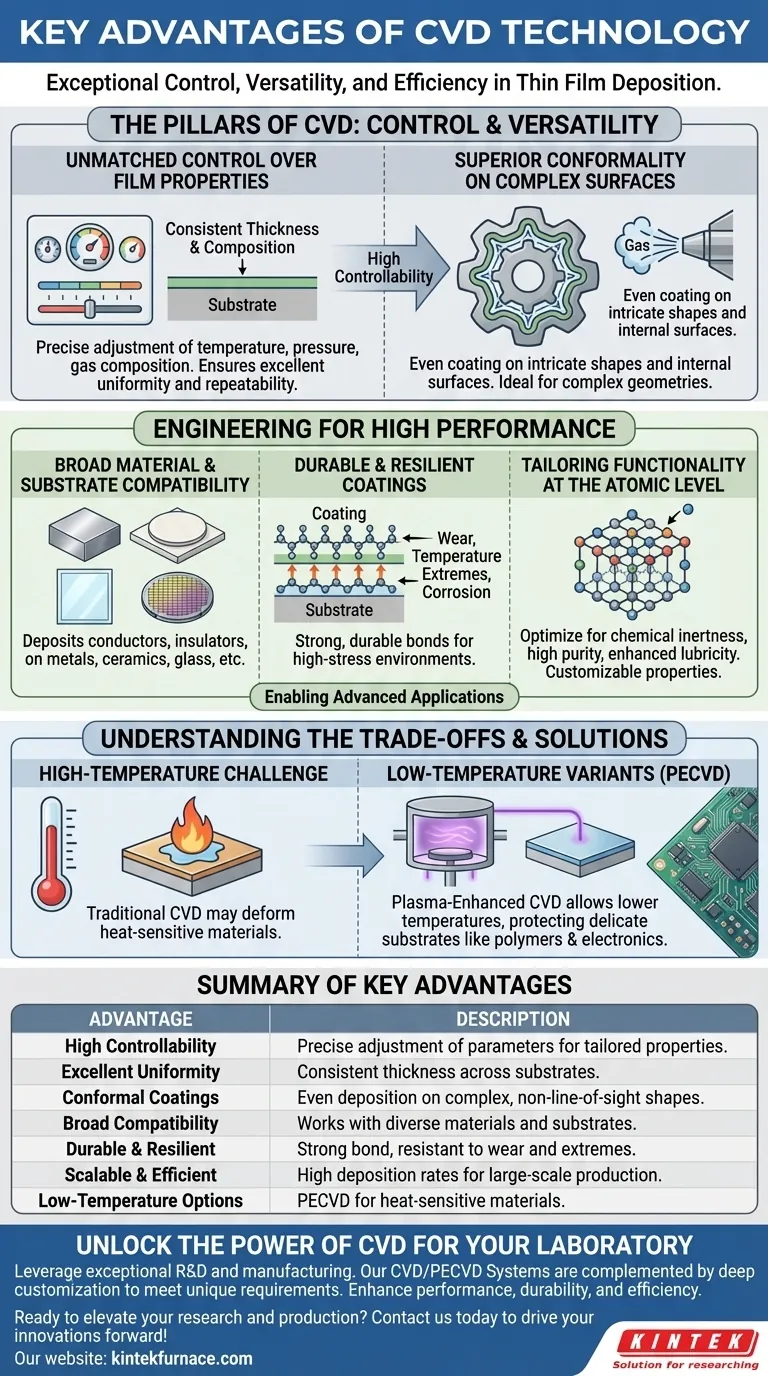

Les piliers de la CVD : contrôle et polyvalence

L'adoption généralisée de la CVD découle de sa capacité unique à combiner précision et large applicabilité. Elle offre un niveau de contrôle que de nombreuses techniques de dépôt alternatives ne peuvent égaler.

Contrôle inégalé des propriétés du film

La CVD offre une contrôlabilité élevée du processus de dépôt. En ajustant précisément des paramètres tels que la température, la pression et la composition gazeuse, les ingénieurs peuvent dicter les propriétés finales du film.

Il en résulte une uniformité et une répétabilité excellentes. Les films produits présentent une épaisseur et une composition constantes sur l'ensemble du substrat, garantissant des performances fiables d'un lot à l'autre.

Conformité supérieure sur les surfaces complexes

Un différenciateur clé pour la CVD est sa capacité à déposer des revêtements conformes. Les gaz précurseurs peuvent circuler autour et à l'intérieur de formes complexes, les revêtant uniformément.

Ceci le rend idéal pour les surfaces complexes ou profilées, y compris les canaux internes et les zones d'étanchéité qu'il est impossible de revêtir avec des méthodes à ligne de visée comme le dépôt physique en phase vapeur (PVD).

Large compatibilité des matériaux et des substrats

La CVD est incroyablement polyvalente. Le processus est compatible avec une grande variété de gaz précurseurs, permettant le dépôt de tout, des isolants aux conducteurs.

De plus, ces films peuvent être appliqués sur une gamme variée de matériaux de base, ou substrats, y compris les métaux, les alliages, les céramiques et le verre.

Conception pour des performances élevées

La CVD est utilisée pour améliorer activement les propriétés d'un matériau, et non pas seulement pour le recouvrir. L'objectif est de construire une nouvelle surface dotée de caractéristiques sur mesure et supérieures.

Création de revêtements durables et résistants

La CVD crée une liaison solide et durable entre le revêtement et le substrat. Cela garantit que le film reste intact même dans des environnements soumis à des contraintes élevées, à une usure élevée ou à des vibrations importantes.

Les revêtements résultants peuvent également être conçus pour résister aux variations de température extrêmes, ce qui les rend adaptés aux applications exigeantes de l'aérospatiale et de l'automobile.

Adaptation de la fonctionnalité au niveau atomique

Le choix du gaz précurseur permet d'optimiser des propriétés matérielles spécifiques. Les revêtements peuvent être conçus pour une inertie chimique, une résistance à la corrosion, une pureté élevée ou une lubrification améliorée.

Cette capacité à adapter les revêtements est essentielle pour la fabrication de semi-conducteurs avancés, de cellules solaires efficaces et de composants industriels durables.

Permettre une production efficace et à grande échelle

Comparé à de nombreuses alternatives, le CVD est un processus efficace et rentable. Il prend en charge des taux de dépôt élevés, permettant des cycles de production rapides.

La technologie est également évolutive, permettant à la fois un dépôt sur de grandes surfaces de panneaux plats et un dépôt sélectif sur des substrats pré-texturés, ce qui est crucial pour la fabrication d'électronique moderne.

Comprendre les compromis : le défi de la température

Aucune technologie n'est sans limites. Pour la CVD traditionnelle, la principale considération est la température de fonctionnement élevée requise pour initier les réactions chimiques.

L'inconvénient des processus à haute température

Les processus CVD standard nécessitent souvent des températures très élevées, ce qui peut être un inconvénient majeur. Cette chaleur peut provoquer une déformation ou des changements structurels dans le matériau du substrat.

Pour les composants délicats ou les matériaux à bas point de fusion, la CVD à haute température n'est tout simplement pas une option viable, car elle peut compromettre les propriétés mécaniques de la pièce.

La solution : les variantes à basse température

Pour surmonter cette limitation, des variantes spécialisées ont été développées. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) en est un excellent exemple.

Le PECVD utilise un plasma pour énergiser les gaz précurseurs, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses. Cela protège les substrats sensibles à la chaleur tout en obtenant une excellente uniformité du film et des taux de dépôt élevés.

La poussée vers de nouvelles améliorations

La principale orientation de développement pour la technologie CVD est la poursuite des conditions de basse température et de vide poussé. Cette recherche vise à élargir encore davantage son applicabilité, rendant ses avantages accessibles à un éventail de plus en plus large de matériaux et de produits.

Faire le bon choix pour votre objectif

La sélection de la technologie de dépôt appropriée dépend entièrement de votre matériau, de votre budget et de vos exigences de performance. La CVD offre une suite puissante d'options si ses capacités correspondent à vos objectifs.

- Si votre objectif principal est une production rentable à grande échelle sur des substrats robustes : La CVD traditionnelle à haute température offre d'excellents taux de dépôt et une qualité de film de haute pureté.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la chaleur tels que les polymères ou certains composants électroniques : Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est le choix supérieur en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est de créer un revêtement uniforme et sans trous sur des pièces 3D complexes : La conformité inhérente de la CVD lui confère un avantage distinct par rapport aux méthodes de dépôt à ligne de visée.

En comprenant ces principes fondamentaux, vous pouvez tirer parti des capacités uniques de la CVD pour construire des produits plus performants et plus durables.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle élevé | Ajustement précis de la température, de la pression et de la composition gazeuse pour des propriétés de film sur mesure. |

| Excellente uniformité | Épaisseur et composition constantes sur les substrats, garantissant des performances fiables. |

| Revêtements conformes | Dépôt uniforme sur des formes complexes et des surfaces internes, contrairement aux méthodes à ligne de visée. |

| Large compatibilité | Fonctionne avec divers matériaux (ex. : métaux, céramiques) et substrats pour diverses applications. |

| Durable et résistant | Liaison solide et résistance à l'usure, aux températures extrêmes et à la corrosion. |

| Évolutif et efficace | Taux de dépôt élevés et rentabilité pour la production à grande échelle. |

| Options à basse température | Des variantes telles que le PECVD permettent le traitement de matériaux sensibles à la chaleur sans dommage. |

Libérez la puissance de la CVD pour votre laboratoire

Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de processus CVD évolutifs pour les semi-conducteurs ou de PECVD à basse température pour les matériaux délicats, nous fournissons des solutions sur mesure qui améliorent les performances, la durabilité et l'efficacité.

Prêt à élever votre recherche et votre production ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies CVD peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD