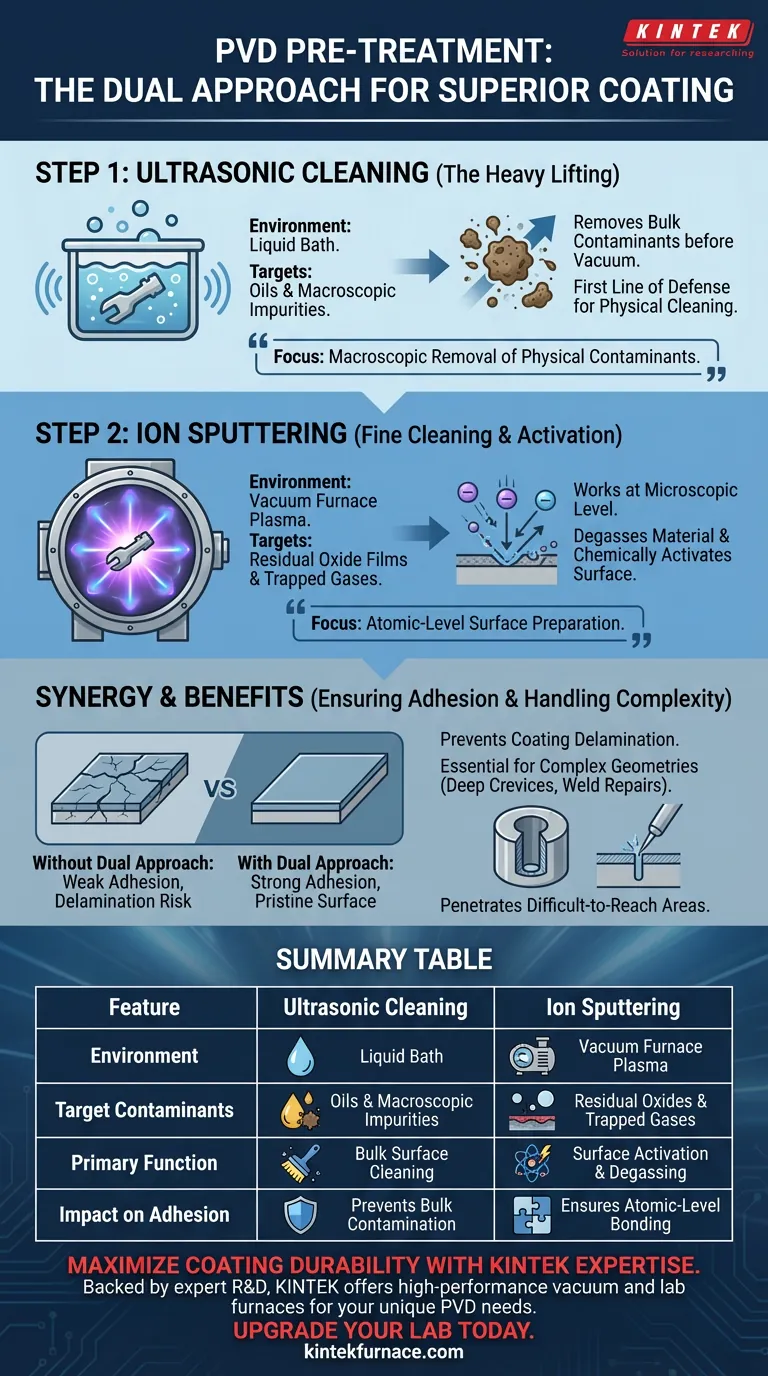

Deux technologies de nettoyage distinctes fonctionnent en séquence pour préparer les surfaces au dépôt physique en phase vapeur (PVD). Premièrement, le nettoyage par ultrasons effectue le gros du travail en éliminant les huiles et les impuretés macroscopiques avant que la pièce ne subisse le revêtement. Ensuite, la pulvérisation ionique a lieu dans le four sous vide pour éliminer les films d'oxyde résiduels, dégazéifier le matériau et activer chimiquement la surface pour la liaison.

Un prétraitement PVD efficace nécessite une double approche : l'élimination macroscopique des contaminants physiques suivie d'une préparation de surface au niveau atomique. La synergie entre le nettoyage par ultrasons et la pulvérisation ionique est le facteur déterminant pour obtenir une forte adhérence du revêtement, en particulier pour les géométries complexes telles que les crevasses profondes ou les réparations de soudure.

La mécanique du prétraitement PVD

Étape 1 : Nettoyage par ultrasons

La première ligne de défense dans la phase de prétraitement est le système de nettoyage par ultrasons.

Ce processus est chargé d'éliminer les contaminants plus importants et tangibles de la pièce. Il cible spécifiquement les huiles et les impuretés de surface macroscopiques qui s'accumulent pendant la fabrication ou la manipulation.

En éliminant ces contaminants en vrac dès le début, le système garantit que la pièce est physiquement propre avant d'entrer dans l'environnement délicat du vide.

Étape 2 : Pulvérisation ionique

Une fois la pièce sécurisée à l'intérieur du four sous vide, la pulvérisation ionique effectue une fonction de "nettoyage fin".

Ce processus implique le bombardement de la pièce avec un plasma sous vide poussé.

Contrairement au nettoyage par ultrasons, qui cible la saleté de surface, la pulvérisation fonctionne à un niveau microscopique pour éliminer les films d'oxyde résiduels.

Activation de surface et dégazage

Au-delà du simple nettoyage, la pulvérisation ionique modifie fondamentalement l'état de surface du matériau.

Le processus de bombardement dégaze efficacement le matériau, libérant les gaz piégés qui pourraient autrement compromettre le vide ou le revêtement.

Simultanément, il active la surface, créant un état hautement réactif qui est chimiquement préparé à accepter le revêtement.

La nécessité d'une double approche

Assurer l'adhérence du revêtement

L'objectif principal de la combinaison de ces deux systèmes est de garantir une forte adhérence du revêtement.

Aucune méthode n'est suffisante à elle seule ; le nettoyage par ultrasons ne peut pas éliminer les oxydes au niveau atomique, et la pulvérisation ionique n'est pas conçue pour gérer les graisses lourdes ou les débris en vrac.

Leur utilisation en tandem garantit que le substrat est vierge et réactif, empêchant la délamination (écaillage) du revêtement.

Gestion des géométries complexes

Ce protocole en deux étapes est particulièrement vital lors du revêtement de pièces aux caractéristiques complexes.

Les pièces comportant des trous profonds, des fentes étroites ou des réparations de soudure présentent des défis de nettoyage importants.

La combinaison de la pénétration ultrasonique à base de liquide et du bombardement de plasma à base de gaz garantit que même ces zones difficiles d'accès sont préparées en profondeur.

Considérations et contraintes critiques

Le risque d'isolement du processus

Un piège courant est de supposer qu'une méthode de nettoyage peut compenser l'autre.

Si le nettoyage par ultrasons est omis, le processus de pulvérisation ionique ne parviendra probablement pas à éliminer les huiles de surface lourdes, entraînant une contamination immédiate de la chambre à vide.

Inversement, le recours exclusif au nettoyage par ultrasons laisse des couches d'oxyde invisibles, qui agissent comme une barrière à l'adhérence et entraînent des revêtements faibles.

Efficacité dépendante de la géométrie

Bien que cette combinaison soit efficace pour les pièces complexes, l'efficacité de la pulvérisation ionique peut être influencée par les limitations de "ligne de visée" dans les géométries extrêmes.

Cependant, l'environnement du plasma est généralement efficace pour pénétrer dans les trous et les fentes profonds que le frottement mécanique ou le simple rinçage ne peuvent atteindre.

Faire le bon choix pour votre objectif

Pour maximiser la durée de vie et les performances de vos revêtements PVD, vous devez vérifier que votre protocole de prétraitement correspond à la complexité de vos pièces.

- Si votre objectif principal est la résistance à l'adhérence : Assurez-vous que votre processus comprend la pulvérisation ionique pour éliminer complètement les films d'oxyde et activer la surface avant le dépôt.

- Si votre objectif principal est la géométrie complexe des pièces : Comptez sur la combinaison du nettoyage par ultrasons et du bombardement de plasma pour nettoyer les trous profonds, les fentes et les réparations de soudure que le nettoyage standard manque.

Un revêtement PVD n'est aussi solide que la préparation de surface qui le précède.

Tableau récapitulatif :

| Caractéristique | Nettoyage par ultrasons | Pulvérisation ionique |

|---|---|---|

| Environnement | Bain liquide | Plasma de four sous vide |

| Contaminants ciblés | Huiles et impuretés macroscopiques | Oxydes résiduels et gaz piégés |

| Fonction principale | Nettoyage de surface en vrac | Activation de surface et dégazage |

| Impact sur l'adhérence | Prévient la contamination en vrac | Assure la liaison au niveau atomique |

Maximisez la durabilité des revêtements avec l'expertise KINTEK

Ne laissez pas une mauvaise préparation de surface compromettre la qualité de votre produit. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour vos besoins uniques en matière de PVD et de traitement thermique.

Que vous traitiez des géométries complexes avec des crevasses profondes ou que vous nécessitiez une adhérence de haute résistance pour les outils industriels, notre équipe est prête à vous fournir l'équipement de précision dont vous avez besoin.

Améliorez votre laboratoire dès aujourd'hui – contactez nos spécialistes ici !

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Quelles sont les considérations clés pour choisir un four CVD pour une utilisation en laboratoire ? Optimisez la configuration CVD de votre laboratoire.

- Quelle est la fonction du système d'échappement CVD ? Assurer l'intégrité du processus et la longévité de l'équipement

- Quelles sont les caractéristiques clés des systèmes de four tubulaire CVD ? Déverrouillez un dépôt de couches minces précis

- Comment le flux de gaz précurseurs est-il contrôlé dans le procédé CVD ? Techniques de précision pour un dépôt uniforme

- Quelle est la logique fondamentale de l'utilisation du revêtement sous vide pour les équipements énergétiques ? Amélioration efficace de la résistance à l'usure et à la chaleur

- Comment l'argon est-il utilisé dans les procédés de dépôt physique en phase vapeur (PVD) ? Améliorer la pureté et l'efficacité du revêtement

- Quels sont les différents types de dépôt chimique en phase vapeur ? Un guide pour choisir le bon procédé CVD

- Comment fonctionne le système CVD ? Maîtrisez le dépôt en couche mince pour votre laboratoire