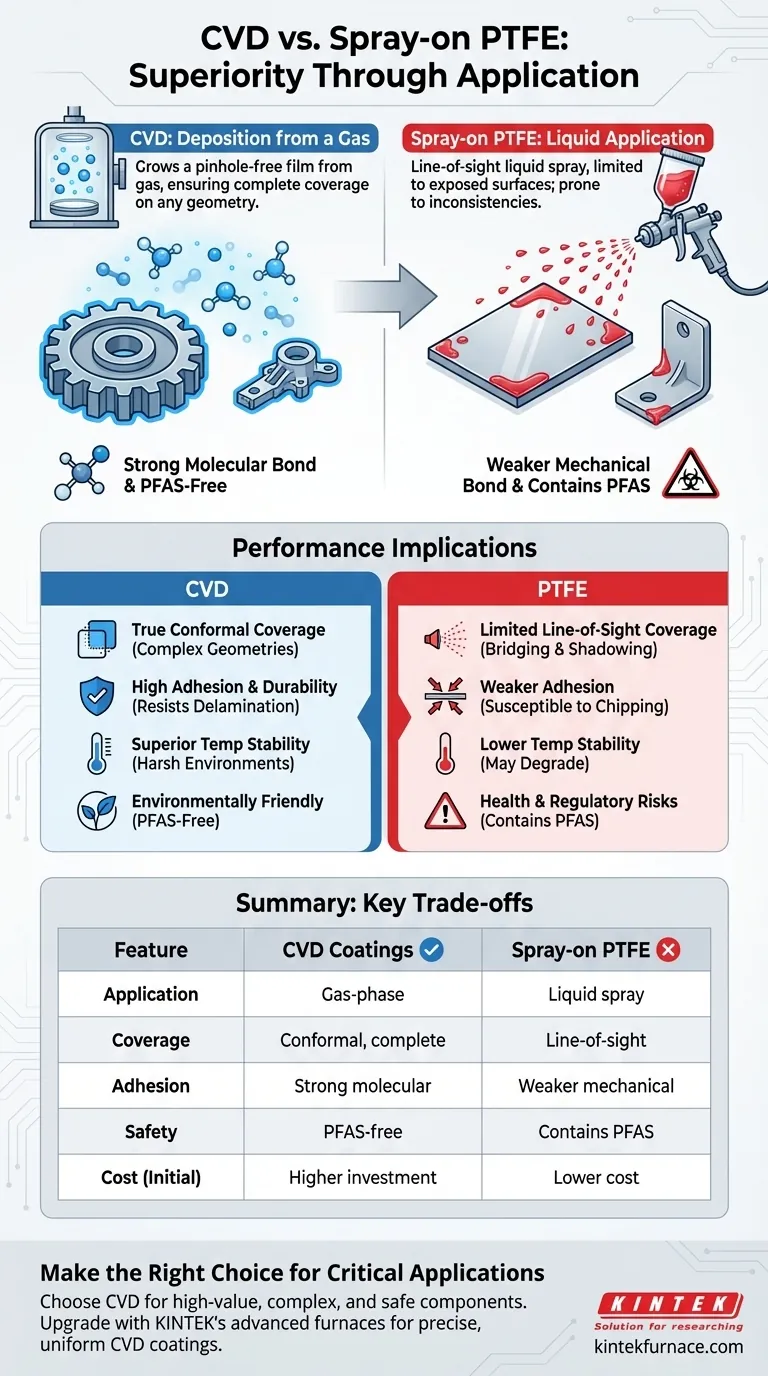

Fondamentalement, les revêtements par dépôt chimique en phase vapeur (CVD) sont supérieurs aux revêtements en polytétrafluoroéthylène (PTFE) appliqués par pulvérisation dans presque toutes les catégories de performance. Le CVD fournit une couche parfaitement uniforme et sans trou d'épingle qui couvre chaque surface d'un composant, quelle que soit sa complexité, tandis que le PTFE pulvérisé est une application à vue directe qui ne peut pas protéger les géométries complexes. De plus, les revêtements polymères CVD offrent une stabilité à plus haute température et sont exempts des produits chimiques PFAS toxiques inhérents au PTFE.

La différence fondamentale n'est pas seulement le matériau, mais la méthode d'application. Le CVD « fait croître » un revêtement à partir d'un gaz, assurant une couverture complète et uniforme, tandis que le PTFE pulvérisé est une application de peinture liquide, intrinsèquement limitée et moins cohérente.

La différence fondamentale : la méthode d'application

Pour comprendre la vaste différence de performance, vous devez d'abord comprendre comment chaque revêtement est appliqué. La méthode dicte le résultat.

CVD : Dépôt à partir d'une phase gazeuse

Le dépôt chimique en phase vapeur est un processus où une pièce est placée dans une chambre à vide. Un matériau brut solide, connu sous le nom de dimère, est chauffé pour devenir un gaz.

Ce gaz est ensuite pyrolisé, ou craqué par la chaleur, pour créer des monomères réactifs. Ces monomères gazeux pénètrent dans la chambre de dépôt à température ambiante et polymérisent directement sur chaque surface exposée, « faisant croître » un film ultra-mince et parfaitement conforme.

Imaginez cela comme le givre qui se forme sur une vitre par une matinée froide : il couvre chaque courbe et imperfection avec une uniformité absolue.

PTFE appliqué par pulvérisation : application d'un liquide

Le PTFE appliqué par pulvérisation est appliqué comme de la peinture standard. Des dispersions de PTFE liquide sont atomisées et pulvérisées sur une surface.

Cette méthode est entièrement à vue directe, ce qui signifie que le revêtement ne peut adhérer qu'aux surfaces directement dans la trajectoire de la buse de pulvérisation. Les zones à l'ombre, à l'intérieur de crevasses étroites ou sous les composants recevront peu ou pas de revêtement.

Le solvant liquide doit ensuite être éliminé par cuisson, ce qui peut introduire des incohérences d'épaisseur et de densité, et peut ne pas convenir aux composants sensibles à la chaleur.

Implications en matière de performance de chaque méthode

Les différences d'application entraînent des distinctions critiques en matière de performance, de fiabilité et d'intégrité des pièces.

Couverture et conformité

Les revêtements CVD fournissent une couche véritablement conforme. Cela signifie que l'épaisseur du revêtement est parfaitement uniforme sur les surfaces planes, les bords vifs et même profondément à l'intérieur des géométries ou des crevasses internes complexes. Cela assure un encapsulage complet et sans trou d'épingle.

Le PTFE appliqué par pulvérisation, en revanche, souffre de pontage, d'accumulation dans les coins et d'amincissement sur les bords vifs. Il ne peut pas pénétrer les géométries complexes, laissant des zones critiques entièrement non protégées.

Adhérence et durabilité

Étant donné que les revêtements CVD sont formés au niveau moléculaire, ils créent une liaison extrêmement forte avec le substrat. Le film résultant est flexible, durable et très résistant au délaminage ou à la fissuration.

Les revêtements appliqués par pulvérisation reposent sur une liaison mécanique, qui est plus faible et plus susceptible d'écaillage, de cloquage et de pelage, en particulier sous contrainte physique ou cycle thermique.

Intégrité du matériau et sécurité

Les revêtements polymères CVD sont exceptionnellement purs et denses, offrant une barrière supérieure contre l'humidité et les produits chimiques. De manière critique, ils sont sans PFAS.

Le PTFE est un membre de la famille des PFAS, les « produits chimiques éternels », qui font l'objet d'un examen réglementaire croissant et sont connus pour être des dangers persistants pour l'environnement et la santé.

Comprendre les compromis

Bien que le CVD offre des performances techniques supérieures, le choix dépend des exigences spécifiques de l'application.

Quand le PTFE appliqué par pulvérisation peut suffire

Pour les applications simples et non critiques sur des surfaces planes et facilement accessibles où le coût est le moteur principal, un revêtement appliqué par pulvérisation peut être adéquat. Si tout ce dont vous avez besoin est une surface de base à faible friction sur une forme simple et qu'une protection complète n'est pas requise, son coût d'application inférieur peut être attrayant.

L'investissement dans le CVD

Le processus CVD est plus complexe, nécessitant un équipement de dépôt sous vide spécialisé. Cela se traduit généralement par un coût plus élevé et des délais plus longs par rapport à la pulvérisation. Cependant, pour les composants critiques de grande valeur où la défaillance n'est pas une option — comme dans les dispositifs médicaux, l'aérospatiale ou l'électronique — ce coût est un investissement dans la fiabilité et la performance.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences de performance et les besoins de fiabilité à long terme de votre produit.

- Si votre objectif principal est de protéger des composants complexes de grande valeur : Choisissez le CVD pour sa couverture conforme complète et sans trou d'épingle qui garantit une protection totale.

- Si votre objectif principal est la performance dans des environnements difficiles : Choisissez le CVD pour sa stabilité thermique supérieure, sa flexibilité et ses propriétés de barrière robustes.

- Si votre objectif principal est la conformité réglementaire et la sécurité : Choisissez des revêtements CVD sans PFAS pour éliminer les risques pour la santé, l'environnement et les affaires associés au PTFE.

- Si votre objectif principal est un revêtement à faible coût pour une surface simple et non critique : Le PTFE appliqué par pulvérisation peut être une option viable, à condition que vous acceptiez pleinement ses limites de couverture et de durabilité.

En fin de compte, comprendre le processus de base — dépôt en phase vapeur par rapport à pulvérisation liquide — est la clé pour sélectionner un revêtement qui assure une performance et une fiabilité à long terme.

Tableau récapitulatif :

| Caractéristique | Revêtements CVD | Revêtements PTFE appliqués par pulvérisation |

|---|---|---|

| Méthode d'application | Dépôt en phase gazeuse pour une couverture uniforme | Pulvérisation liquide à vue directe |

| Couverture | Conforme, sans trou d'épingle sur géométries complexes | Limitée aux surfaces exposées, sujette aux incohérences |

| Adhérence | Liaison moléculaire forte, durable et flexible | Liaison mécanique plus faible, sujette à l'écaillage |

| Stabilité thermique | Élevée, adaptée aux environnements difficiles | Plus faible, peut se dégrader sous forte chaleur |

| Sécurité | Sans PFAS, respectueux de l'environnement | Contient des PFAS, risques potentiels pour la santé et la réglementation |

| Coût | Investissement initial plus élevé, idéal pour les usages critiques | Coût inférieur, adapté aux applications simples et non critiques |

Améliorez vos solutions de revêtement avec les fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires divers systèmes CVD sur mesure, des fours muflés, des fours tubulaires et plus encore pour assurer des revêtements précis et uniformes pour vos composants critiques. Notre capacité de personnalisation approfondie répond à vos besoins expérimentaux uniques, améliorant la fiabilité et la conformité. Ne faites aucun compromis sur la performance — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de grande valeur !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température