Bien que le dépôt chimique en phase vapeur (CVD) soit réputé pour créer des revêtements hautement adhérents et uniformes, il ne constitue pas une solution universellement applicable. Ses principaux inconvénients découlent de la nature exigeante du processus lui-même, notamment sa dépendance aux températures élevées, la création de sous-produits dangereux et la complexité et le coût inhérents des équipements requis. Ces facteurs peuvent limiter considérablement son utilisation pour certains matériaux et applications.

Les inconvénients du CVD concernent moins la qualité finale du revêtement que les exigences strictes du processus. Sa chaleur élevée, ses sous-produits toxiques et sa sensibilité aux variables du processus créent des contraintes importantes sur le choix du substrat, la sécurité opérationnelle et le coût global.

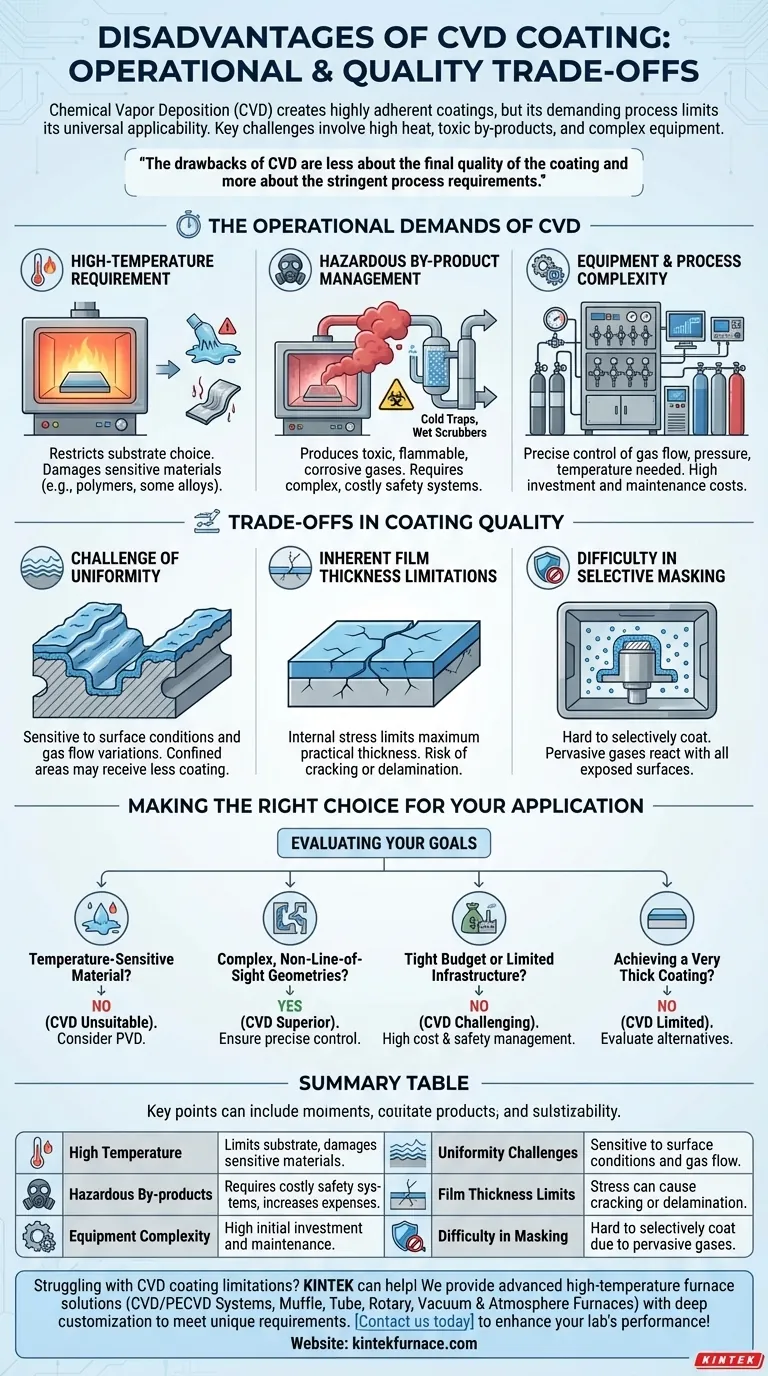

Les exigences opérationnelles du CVD

Les défis fondamentaux du CVD sont directement liés aux réactions chimiques qu'il utilise pour créer un revêtement. Comprendre ces exigences opérationnelles est essentiel pour déterminer si c'est le bon processus pour votre projet.

L'exigence de haute température

Les processus CVD reposent sur des températures élevées, souvent à l'intérieur d'une chambre à vide, pour entraîner la réaction chimique entre les gaz précurseurs et la surface du substrat.

Cette chaleur est fondamentale pour le processus, mais elle limite immédiatement les types de matériaux qui peuvent être revêtus. Les substrats sensibles aux températures élevées, tels que de nombreux polymères ou certains alliages métalliques, peuvent être endommagés, déformés ou autrement compromis.

Gestion des sous-produits dangereux

Les réactions chimiques qui forment le revêtement produisent également des sous-produits. Ces gaz sont souvent toxiques, inflammables ou corrosifs, présentant des risques importants pour la sécurité et l'environnement.

La gestion de ces sous-produits n'est pas négociable. Elle nécessite des systèmes complexes et coûteux tels que des pièges froids, des épurateurs humides ou des pièges chimiques pour neutraliser le flux de déchets, ce qui augmente à la fois l'investissement initial et les dépenses opérationnelles courantes.

Complexité de l'équipement et du processus

Un système CVD est plus qu'une simple chambre chauffée. Il nécessite un contrôle précis du débit de gaz précurseur, de la pression et de la température, ce qui rend l'équipement intrinsèquement complexe et coûteux à faire fonctionner et à entretenir par rapport à certaines alternatives comme le dépôt physique en phase vapeur (PVD).

Comprendre les compromis dans la qualité du revêtement

Bien que le CVD puisse produire des revêtements exceptionnels, obtenir des résultats idéaux est un exercice d'équilibre. Le processus est sensible à plusieurs variables qui peuvent affecter le produit final.

Le défi d'obtenir l'uniformité

Le principal avantage du CVD est sa capacité à revêtir uniformément des géométries complexes, non visibles en ligne de mire. Cependant, cela n'est pas automatique.

Les variations de l'état de surface de la pièce, telles que la différence entre une surface rugueuse et une surface polie, peuvent affecter le résultat. De plus, les zones confinées comme l'intérieur d'un alésage étroit peuvent recevoir moins de revêtement si le flux de gaz et le taux de réaction ne sont pas parfaitement optimisés.

Limitations inhérentes à l'épaisseur du film

Le processus d'accumulation de la couche de revêtement crée des contraintes internes au sein du film. Cette contrainte de revêtement limite l'épaisseur maximale qui peut être appliquée de manière pratique. Tenter de créer un revêtement trop épais peut entraîner des fissures ou une délaminage.

Difficulté de masquage sélectif

Étant donné que le CVD repose sur un gaz réactif qui remplit toute la chambre, il est difficile de masquer des zones spécifiques d'un composant que l'on ne souhaite pas revêtir. La nature omniprésente du gaz signifie qu'il réagira avec toute surface exposée atteignant la température requise, faisant du revêtement sélectif un défi important.

Faire le bon choix pour votre application

Évaluer ces inconvénients par rapport aux avantages du CVD est essentiel pour sélectionner la technologie de revêtement appropriée. Votre objectif principal déterminera si ses inconvénients constituent des compromis acceptables.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le CVD est probablement inadapté en raison de ses températures de traitement élevées, et un processus à température plus basse comme le PVD devrait être envisagé.

- Si votre objectif principal est de revêtir des géométries internes complexes, non visibles en ligne de mire : Le CVD est un choix supérieur, à condition que vous puissiez contrôler précisément les variables du processus pour assurer l'uniformité.

- Si votre objectif principal est de gérer un budget serré ou une infrastructure limitée : Le coût d'investissement élevé et la nécessité de gérer les déchets dangereux font du CVD une option plus difficile et plus coûteuse.

- Si votre objectif principal est d'obtenir un revêtement très épais : La contrainte inhérente aux films CVD peut être un facteur limitant, et d'autres méthodes de dépôt doivent être évaluées.

En comprenant ces limitations fondamentales, vous pouvez déterminer avec précision si les puissantes capacités du CVD correspondent aux contraintes spécifiques de votre projet.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Température élevée | Limite le choix du substrat, peut endommager les matériaux sensibles |

| Sous-produits dangereux | Nécessite des systèmes de sécurité coûteux, augmente les dépenses opérationnelles |

| Complexité de l'équipement | Coûts initiaux d'investissement et de maintenance élevés |

| Défis d'uniformité | Sensible aux conditions de surface et aux variations du flux de gaz |

| Limites d'épaisseur du film | La contrainte du revêtement peut provoquer des fissures ou une délaminage |

| Difficulté de masquage | Difficile de revêtir sélectivement des zones spécifiques en raison de gaz omniprésents |

Vous êtes confronté aux limitations du revêtement CVD ? KINTEK peut vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées telles que des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, en surmontant les défis avec des configurations sur mesure et efficaces. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire