L'utilisation d'un four tubulaire sous atmosphère inerte est essentielle pour préserver l'intégrité structurelle des pièces crues en céramique pendant le déliantage. En remplaçant l'air par un gaz tel que l'azote, vous transformez le processus de combustion incontrôlée en une pyrolyse lente et endothermique. Cela évite les réactions exothermiques violentes qui, autrement, provoqueraient une accumulation de pression interne, entraînant des fissures ou une rupture explosive de la pièce.

Point essentiel Le traitement des pièces crues en céramique à l'air provoque une combustion violente des liants résineux, générant de la chaleur et de la pression qui endommagent le matériau. Une atmosphère inerte force les liants à se décomposer thermiquement (pyrolyse) plutôt qu'à brûler, assurant une libération de gaz douce et contrôlée et prévenant les défauts structurels.

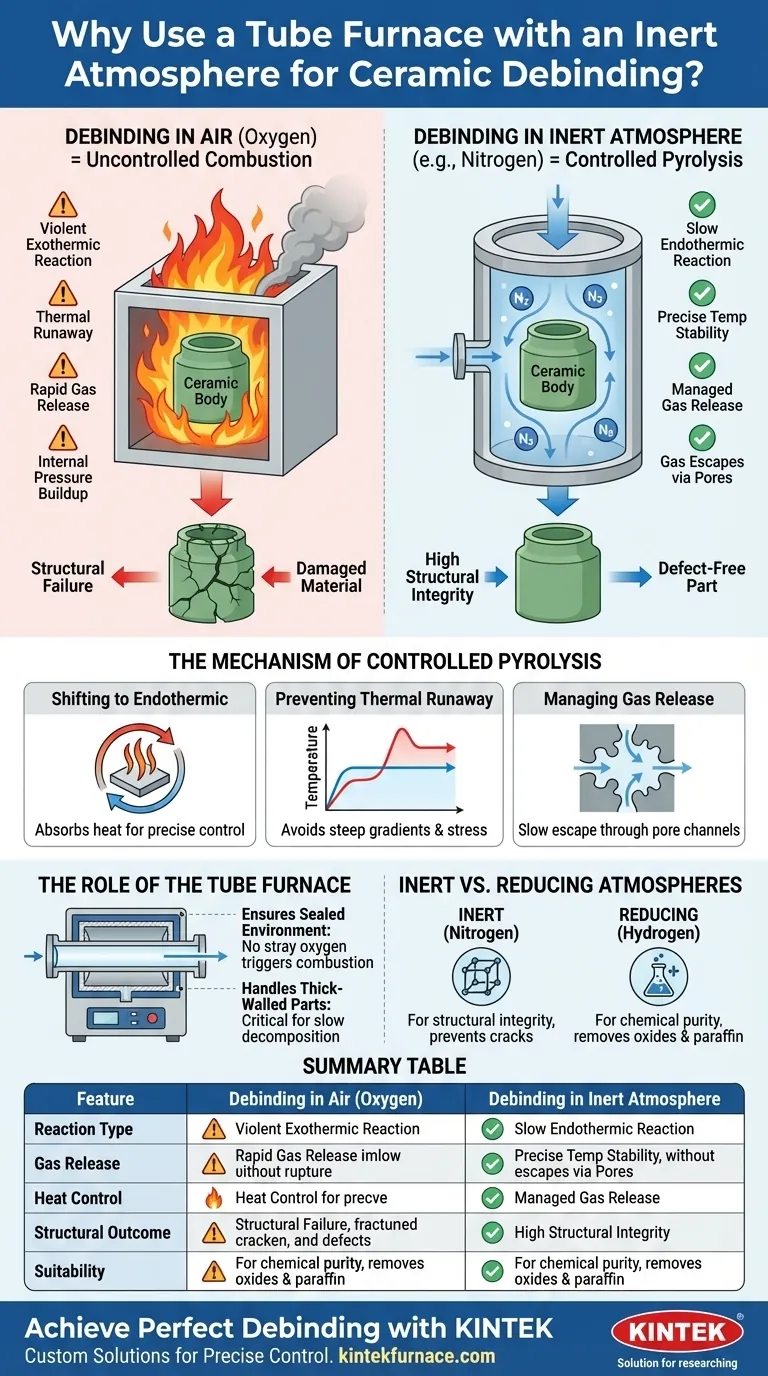

Le Mécanisme de la Pyrolyse Contrôlée

Passage de l'Exothermique à l'Endothermique

Dans un environnement riche en oxygène (air), les liants résineux s'enflamment. Il s'agit d'une réaction exothermique, c'est-à-dire qu'elle génère rapidement une chaleur importante.

Dans un four tubulaire sous atmosphère inerte, l'oxygène est exclu. Par conséquent, les liants subissent une pyrolyse, un processus de décomposition thermique. Il s'agit d'un processus endothermique, c'est-à-dire qu'il absorbe de la chaleur plutôt qu'il n'en génère, permettant un contrôle précis de la température.

Prévention de l'Emballement Thermique

Lorsque les liants brûlent à l'air, la température interne de la pièce en céramique peut augmenter de manière incontrôlable.

Cet "emballement thermique" crée des gradients de température importants au sein de la pièce. Ces gradients provoquent une dilatation différentielle, qui sollicite la structure céramique et entraîne souvent des fissures catastrophiques.

Gestion de la Libération des Gaz

Le déliantage implique la transformation de liants solides en gaz. Si cela se produit trop rapidement (comme dans le cas de la combustion), le gaz se dilate de manière explosive à l'intérieur de la pièce.

La pyrolyse contrôlée sous atmosphère inerte génère du gaz à un rythme gérable. Cela permet aux gaz de circuler à travers les canaux poreux de la pièce brute et de s'échapper sans rompre le matériau.

Le Rôle du Four Tubulaire

Assurer un Environnement Scellé

Un four tubulaire est spécialement conçu pour maintenir une atmosphère strictement contrôlée.

Contrairement aux fours à chambre standard qui peuvent fuir ou fluctuer, un four tubulaire garantit que le gaz inerte entoure complètement la pièce. Cela garantit qu'aucun oxygène résiduel ne déclenche de combustion localisée.

Manipulation de Pièces Grandes ou à Parois Épaisses

Les pièces céramiques épaisses sont les plus susceptibles de se fissurer car les gaz ont un chemin plus long à parcourir pour s'échapper.

La capacité du four tubulaire à maintenir un environnement stable et inerte est essentielle pour ces géométries complexes. Il assure la décomposition lente et régulière requise pour délier les parois épaisses sans défaillance.

Comprendre les Compromis : Atmosphères Inertes vs. Réductrices

Bien qu'une atmosphère inerte (comme l'azote) soit excellente pour l'intégrité structurelle lors de l'élimination des résines, elle peut ne pas suffire pour toutes les compositions de matériaux. Vous devez évaluer si votre matériau présente des sensibilités chimiques qui nécessitent une atmosphère réductrice (comme l'hydrogène).

Quand l'Inerte est Insuffisant

Les gaz inertes empêchent la combustion, mais ils ne retirent pas activement les oxydes.

Si votre "pièce brute" contient des métaux (tels que le fer ou des alliages spécifiques) aux côtés de la céramique, des traces d'oxygène ou d'humidité peuvent encore provoquer une oxydation à haute température.

Le Rôle de l'Hydrogène (Atmosphère Réductrice)

Comme indiqué dans des contextes supplémentaires, une atmosphère d'hydrogène joue un rôle différent. Elle élimine activement l'oxygène de l'environnement et du matériau.

Ceci est nécessaire lorsque vous devez éliminer complètement les liants de paraffine ou lorsque vous devez empêcher l'oxydation des éléments métalliques afin d'assurer une pureté chimique élevée avant le frittage.

Faire le Bon Choix pour Votre Objectif

Sélectionnez l'atmosphère de votre four en fonction des risques spécifiques associés à votre type de liant et à la composition de votre matériau.

- Si votre objectif principal est d'éviter les fissures dans les céramiques : Utilisez une atmosphère inerte (Azote) pour forcer la pyrolyse endothermique et éviter la combustion violente des liants résineux.

- Si votre objectif principal est la pureté chimique des pièces contenant des métaux : Utilisez une atmosphère réductrice (Hydrogène) pour empêcher l'oxydation des alliages et faciliter l'élimination des liants de paraffine.

- Si votre objectif principal est le traitement de composants à parois épaisses : Utilisez un four tubulaire pour garantir l'environnement constant et scellé requis pour une libération lente des gaz.

En contrôlant l'atmosphère, vous transformez un processus de combustion chaotique en une étape d'ingénierie de précision, garantissant que vos pièces sortent sans défaut.

Tableau Récapitulatif :

| Caractéristique | Déliantage à l'air (Oxygène) | Déliantage sous atmosphère inerte |

|---|---|---|

| Type de réaction | Exothermique (Combustion) | Endothermique (Pyrolyse) |

| Libération de gaz | Rapide/Violente (Explosive) | Lente et contrôlée (Régulière) |

| Contrôle de la chaleur | Risque élevé d'emballement thermique | Stabilité précise de la température |

| Résultat structurel | Suceptible aux fissures et aux défauts | Intégrité structurelle élevée |

| Adaptabilité | Pièces simples, à parois minces | Céramiques complexes ou à parois épaisses |

Obtenez un Déliantage Parfait avec KINTEK

Ne laissez pas la combustion incontrôlée compromettre vos composants en céramique. KINTEK propose des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD conçus par des experts, conçus pour fournir le contrôle d'atmosphère précis que vos matériaux exigent.

Soutenus par une R&D et une fabrication de pointe, nos fours de laboratoire à haute température sont entièrement personnalisables pour gérer les atmosphères d'azote, d'hydrogène ou de vide. Que vous traitiez des céramiques à parois épaisses ou des alliages délicats, KINTEK garantit que vos pièces sortent sans défaut et chimiquement pures.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un four de réduction tubulaire dans les catalyseurs PtLaOx@S-1 ? Réaliser une restructuration chimique précise

- Quelle est la nécessité d'utiliser des fours tubulaires à haute température pour le recuit ? Maîtriser la fabrication d'émetteurs quantiques

- Comment un four tubulaire est-il utilisé pour transformer des précurseurs de catalyseurs oxydés en K-MoS2/Al2O3 sulfures ? Activation précise

- Quelles conditions techniques une étuve tubulaire de laboratoire offre-t-elle pour les MXene/MWCNTs@C–Co ? Synthèse thermique maîtrisée

- Comment un four tubulaire à haute température facilite-t-il la préparation de charbon de paille activé ? Conseils d'experts sur le traitement

- Pourquoi un four tubulaire à atmosphère contrôlée est-il utilisé pour la synthèse de La-CoTe2 ? Maîtrisez votre processus de tellurisation dès aujourd'hui

- Quels sont les avantages des fours tubulaires à décomposition ? Atteindre un contrôle précis et une efficacité élevée dans les processus thermiques

- Quel est le rôle principal d'un four tubulaire dans la préparation du biochar ? Maîtriser les contrôles précis de pyrolyse