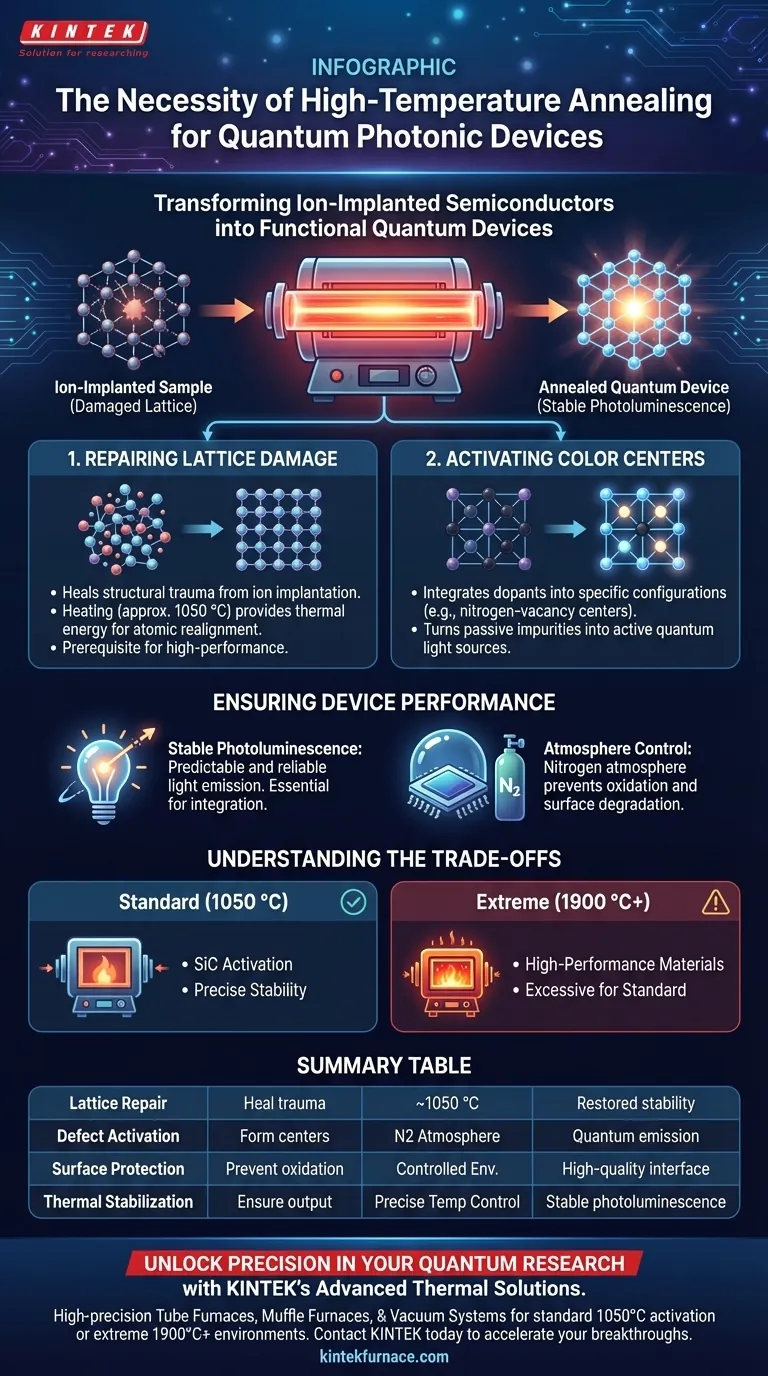

Les fours tubulaires à haute température sont la technologie critique qui rend cela possible pour transformer les semi-conducteurs implantés par ions en dispositifs quantiques fonctionnels. Plus précisément, le recuit à des températures d'environ 1050 °C dans une atmosphère d'azote est nécessaire pour réparer les dommages au réseau cristallin et activer les défauts spécifiques — tels que les centres de couleur — qui génèrent la lumière quantique.

Le processus de recuit remplit un double objectif : il répare les traumatismes structurels causés par l'implantation ionique et active les propriétés quantiques du matériau. Sans ce traitement thermique, le matériau manque de la photoluminescence stable requise pour fonctionner comme un dispositif photonique efficace.

Le rôle du traitement thermique dans la fabrication quantique

Réparation des dommages au réseau cristallin

L'implantation ionique est un processus violent au niveau atomique. Bien qu'elle introduise avec succès les atomes étrangers nécessaires dans le matériau, elle perturbe la structure cristalline hôte.

Le recuit à haute température fournit l'énergie thermique nécessaire pour guérir ce traumatisme structurel. En chauffant l'échantillon — souvent du carbure de silicium (SiC) — à environ 1050 °C, les atomes sont encouragés à se réaligner.

Cette restauration du réseau est une condition préalable au fonctionnement des dispositifs haute performance.

Activation des centres de couleur

La simple implantation d'ions ne crée pas automatiquement un émetteur quantique. Les dopants doivent être intégrés chimiquement et physiquement dans le réseau dans une configuration spécifique.

Le processus de recuit "active" ces centres. Par exemple, il facilite la formation de centres azote-lacune.

Cette activation transforme une impureté passive en un composant optique actif capable d'interaction quantique.

Assurer la performance des appareils

Obtenir une photoluminescence stable

Pour qu'un dispositif photonique soit utile, il doit émettre de la lumière de manière prévisible et fiable.

Les échantillons non recuits présentent souvent des propriétés optiques instables ou faibles en raison de défauts résiduels.

Le traitement thermique stabilise les propriétés de photoluminescence du matériau. Cela garantit que la source de lumière quantique peut être intégrée avec succès dans des structures photoniques plus grandes.

L'importance du contrôle de l'atmosphère

La température n'est pas la seule variable ; l'environnement à l'intérieur du four est tout aussi critique.

Les processus standard utilisent généralement une atmosphère d'azote pendant le cycle de 1050 °C.

Cela évite les réactions chimiques indésirables, telles que l'oxydation, qui pourraient dégrader la qualité de surface du dispositif photonique.

Comprendre les compromis

Capacités standard vs. extrêmes

Bien que 1050 °C soit standard pour de nombreuses applications du carbure de silicium, tous les fours ne se valent pas.

Les fours tubulaires standard sont suffisants pour ce processus d'activation spécifique. Cependant, la recherche spécialisée nécessite parfois d'explorer les limites au-delà des protocoles standard.

Considérations de haute performance

Certains fours tubulaires avancés sont capables d'atteindre des températures supérieures à 1900 °C.

Bien que cette capacité soit essentielle pour la fabrication de matériaux haute performance dans des conditions extrêmes, elle peut être excessive pour l'activation standard des émetteurs quantiques.

L'utilisation d'équipements dont les capacités dépassent largement vos besoins peut entraîner des coûts et une complexité inutiles, à moins que votre recherche n'exige ces seuils extrêmes spécifiques.

Faire le bon choix pour votre objectif

La sélection de la bonne stratégie de traitement thermique dépend des contraintes matérielles spécifiques de votre dispositif photonique.

- Si votre objectif principal est l'activation standard du carbure de silicium : Privilégiez un four qui offre une stabilité de température précise à 1050 °C dans une atmosphère d'azote contrôlée pour assurer une activation fiable des défauts.

- Si votre objectif principal est la recherche expérimentale sur les matériaux : Recherchez des fours spécialisés capables de dépasser 1900 °C pour gérer des conditions de fabrication extrêmes non requises pour les émetteurs quantiques standard.

En fin de compte, le four n'est pas seulement un appareil de chauffage ; c'est l'outil qui transforme votre matériau d'un cristal endommagé en une source de lumière quantique fonctionnelle.

Tableau récapitulatif :

| Phase du processus | Objectif principal | Paramètre clé | Résultat pour l'appareil |

|---|---|---|---|

| Réparation du réseau | Guérir les traumatismes structurels dus à l'implantation ionique | Chauffage d'environ 1050 °C | Stabilité cristalline restaurée |

| Activation des défauts | Former des centres de couleur fonctionnels (par exemple, centres NV) | Atmosphère d'azote | Émission de lumière quantique active |

| Protection de surface | Prévenir l'oxydation/la dégradation chimique | Environnement contrôlé | Interface optique de haute qualité |

| Stabilisation thermique | Assurer une sortie optique prévisible | Contrôle précis de la température | Photoluminescence stable |

Débloquez la précision dans votre recherche quantique

Transformez vos semi-conducteurs implantés par ions en dispositifs quantiques haute performance avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des fours tubulaires, des fours à moufle et des systèmes sous vide de haute précision, spécialement conçus pour les exigences rigoureuses de la fabrication photonique.

Que vous ayez besoin d'une activation standard à 1050 °C ou d'environnements extrêmes à plus de 1900 °C, nos systèmes personnalisables garantissent la stabilité de température et le contrôle de l'atmosphère précis dont vos matériaux ont besoin. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet unique et découvrir comment nos fours de laboratoire à haute température peuvent accélérer vos découvertes.

Guide Visuel

Références

- Sridhar Majety, Marina Radulaski. Wafer-scale integration of freestanding photonic devices with color centers in silicon carbide. DOI: 10.1038/s44310-024-00049-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les défis auxquels le marché des fours à tubes de 70 mm est confronté ?Naviguer dans la qualité, l'innovation et les normes mondiales

- Comment un four tubulaire à haute température facilite-t-il le processus de frittage du feutre de graphite modifié ? Contrôle de précision

- Quel rôle joue un four tubulaire horizontal dans la recherche sur l'adsorption des métaux lourds ? Guide de simulation thermique de précision

- Quel est l'avantage principal des fours tubulaires horizontaux ? Obtenez une uniformité thermique supérieure pour vos matériaux

- Quel rôle joue un four à tube de quartz dans la carbonisation du carbone dopé à l'azote ? Optimisez la synthèse de vos matériaux

- Quels sont les avantages de l'utilisation d'un four tubulaire sous vide pour la pyrolyse de la biomasse ? Optimiser les performances des électrocatalyseurs

- Quels sont les trois principaux types de fours tubulaires ? Choisissez celui qui convient à votre laboratoire

- Quelles sont les fonctions principales d'un four tubulaire pour les matériaux dérivés des ZIF ? Optimisation de la carbonisation et de la porosité