À la base, les fours tubulaires à décomposition offrent une puissante combinaison de contrôle précis des processus, d'efficacité thermique élevée et de simplicité opérationnelle. Cela les rend exceptionnellement bien adaptés aux applications comme le craquage chimique, où ils peuvent atteindre des rendements élevés de produits spécifiques, tels que l'éthylène et le propylène, à partir de diverses matières premières de manière continue et hautement contrôlable.

L'avantage fondamental d'un four tubulaire n'est pas une seule caractéristique, mais sa capacité à créer un environnement thermique hautement isolé et précisément contrôlé. Cette synergie de contrôle et de flexibilité permet une efficacité, une répétabilité des processus et une qualité de produit supérieures dans des applications allant de la recherche en laboratoire à la décomposition industrielle à grande échelle.

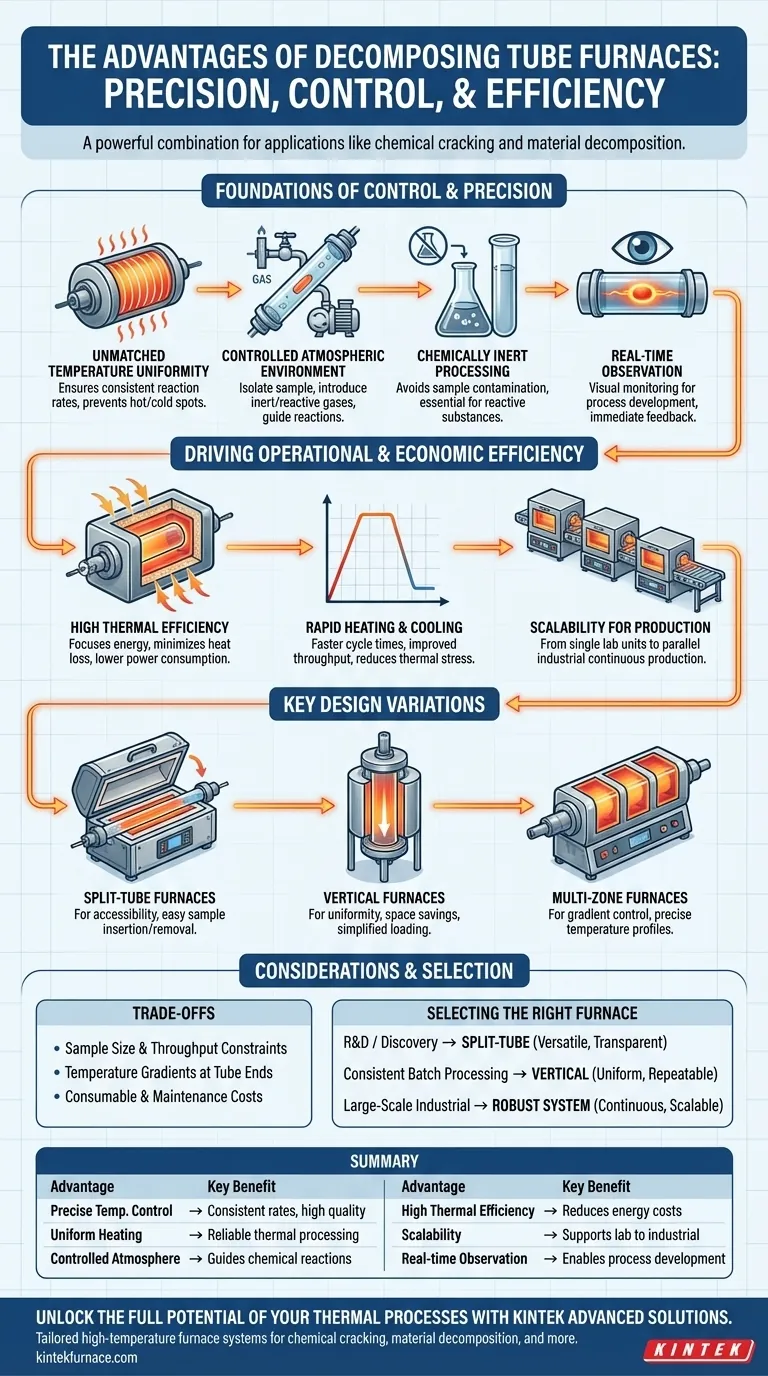

Les fondements du contrôle et de la précision

La valeur première d'un four tubulaire réside dans sa capacité à gérer avec précision chaque paramètre critique d'un processus thermique. Ce contrôle est la base pour obtenir des résultats cohérents et prévisibles.

Uniformité de température inégalée

La géométrie cylindrique d'un four tubulaire est intrinsèquement adaptée pour fournir un chauffage uniforme autour de la circonférence de l'échantillon. Cela garantit que tout le matériau subit les mêmes conditions thermiques, ce qui est essentiel pour des vitesses de réaction constantes et pour prévenir les points chauds ou froids qui pourraient compromettre le produit final.

Environnement atmosphérique contrôlé

Par nature, un four tubulaire isole l'échantillon de l'environnement extérieur. Cela vous permet de maintenir un vide ou d'introduire une atmosphère gazeuse spécifique — qu'elle soit inerte (comme l'argon) ou réactive (comme l'hydrogène) — pour guider la réaction chimique. Ce niveau de contrôle atmosphérique est essentiel pour prévenir l'oxydation indésirable et diriger la voie de décomposition.

Traitement chimiquement inerte

Les tubes de traitement sont souvent fabriqués à partir de matériaux comme le quartz de haute pureté ou l'alumine. Ces matériaux sont chimiquement inertes même à des températures élevées, garantissant que le tube lui-même ne réagit pas avec l'échantillon et ne le contamine pas. Pour les substances hautement réactives, c'est une exigence non négociable.

Observation des processus en temps réel

De nombreuses conceptions utilisent un tube de traitement en quartz transparent. Cela offre une fenêtre directe sur la réaction, permettant une observation visuelle en temps réel de phénomènes comme les changements de couleur, la fusion ou l'évolution des gaz. Ce retour d'information immédiat est inestimable pour le développement et le dépannage des processus.

Optimisation de l'efficacité opérationnelle et économique

Au-delà de la précision, les fours tubulaires sont conçus pour un fonctionnement efficace, ayant un impact sur tout, des coûts énergétiques à la cadence de production.

Haute efficacité thermique

Les matériaux isolants et une chambre de chauffage compacte concentrent l'énergie directement sur le tube de traitement, minimisant les pertes de chaleur vers l'environnement. Cela se traduit par une consommation d'énergie plus faible et une efficacité thermique élevée, ce qui en fait un choix économiquement judicieux pour les processus à forte intensité énergétique.

Chauffage et refroidissement rapides

Les fours modernes offrent souvent des vitesses de chauffage rapides, leur permettant d'atteindre rapidement la température de processus souhaitée et de réduire le temps de cycle. De même, les capacités de refroidissement forcé peuvent réduire le temps nécessaire pour manipuler le produit en toute sécurité, améliorant ainsi le débit global et minimisant le stress thermique qui peut provoquer des défauts matériels.

Évolutivité pour la production

La conception fondamentale est hautement évolutive. Bien que les fours individuels soient courants dans les laboratoires, les applications industrielles peuvent relier plusieurs fours en parallèle. Cela permet une production massive et continue tout en conservant le contrôle précis caractéristique d'une seule unité.

Comprendre les principales variantes de conception

Tous les fours tubulaires ne sont pas identiques. La conception spécifique a un impact considérable sur son adéquation à une tâche donnée.

Fours tubulaires fendus : pour l'accessibilité

Ces fours sont articulés et peuvent être ouverts sur toute leur longueur. Cette conception simplifie grandement l'insertion et le retrait du tube de traitement et des porte-échantillons, ce qui est particulièrement utile lorsque la configuration comprend des brides complexes ou plusieurs connexions que vous souhaitez laisser intactes.

Fours verticaux : pour l'uniformité et l'économie d'espace

Orienter le tube verticalement exploite la gravité pour le chargement des échantillons et peut améliorer l'uniformité de la température, car les courants de convection sont plus prévisibles. Cette conception a également un encombrement physique plus faible, ce qui la rend idéale pour les laboratoires encombrés.

Fours multizones : pour le contrôle du gradient

Pour les échantillons longs ou les processus complexes, une seule zone de chauffage peut ne pas être suffisante. Les fours multizones comportent plusieurs éléments chauffants indépendants le long de la longueur du tube. Cela permet un contrôle précis du profil de température, permettant la création de gradients thermiques spécifiques requis pour des processus comme la croissance cristalline ou le dépôt chimique en phase vapeur spécialisé.

Les compromis : limites et considérations

Bien que puissants, les fours tubulaires ne sont pas sans limites. Reconnaître ces limites est essentiel pour prendre une décision éclairée.

Taille de l'échantillon et contraintes de débit

Le diamètre du tube de traitement limite intrinsèquement la taille de l'échantillon qui peut être traité. Pour le traitement de matériaux en vrac, le débit d'un seul four peut être un facteur limitant par rapport à d'autres types de fours industriels.

Gradients de température aux extrémités du tube

Atteindre une uniformité de température parfaite sur toute la longueur du tube est difficile. Les extrémités du tube, qui sont souvent moins isolées ou exposées à l'extérieur, ont tendance à être plus froides que le centre. Cet "effet d'extrémité" doit être pris en compte dans la conception du processus, souvent en veillant à ce que l'échantillon réside entièrement dans la zone chaude centrale.

Coûts des consommables et de maintenance

Les composants haute performance comme les tubes de traitement de haute pureté et les éléments chauffants sont des consommables avec une durée de vie finie, en particulier sous des températures extrêmes ou des atmosphères réactives. Le coût et le temps d'arrêt associés au remplacement de ces pièces doivent être pris en compte dans le coût total de possession.

Choisir le bon four pour votre application

Votre choix final doit être dicté par votre objectif principal.

- Si votre objectif principal est la R&D ou la découverte de matériaux : privilégiez un four tubulaire fendu polyvalent avec un tube en quartz transparent pour maximiser l'accessibilité et l'observation du processus.

- Si votre objectif principal est le traitement par lots cohérent : un four vertical offre souvent une uniformité de température supérieure et un chargement simplifié pour des résultats reproductibles et de haute qualité.

- Si votre objectif principal est la décomposition industrielle à grande échelle : recherchez un système robuste conçu pour un fonctionnement continu, une efficacité thermique élevée et la capacité de s'adapter en ajoutant davantage d'unités.

En fin de compte, comprendre ces avantages fondamentaux vous permet de choisir un four tubulaire non pas comme un simple équipement, mais comme un outil précis adapté à vos objectifs de processus spécifiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle précis de la température | Assure des vitesses de réaction constantes et une haute qualité du produit |

| Chauffage uniforme | Prévient les points chauds/froids pour un traitement thermique fiable |

| Atmosphère contrôlée | Permet aux gaz inertes ou réactifs de guider les réactions chimiques |

| Haute efficacité thermique | Réduit les coûts énergétiques et améliore l'économie opérationnelle |

| Évolutivité | Prend en charge les applications de la recherche en laboratoire à la production industrielle |

| Observation en temps réel | Permet une surveillance visuelle pour le développement et le dépannage des processus |

Débloquez le plein potentiel de vos processus thermiques avec les solutions de fours tubulaires avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits, comprenant les fours tubulaires, les fours à moufle, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques – que ce soit pour le craquage chimique, la décomposition des matériaux ou d'autres applications à haute température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité, votre contrôle et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température