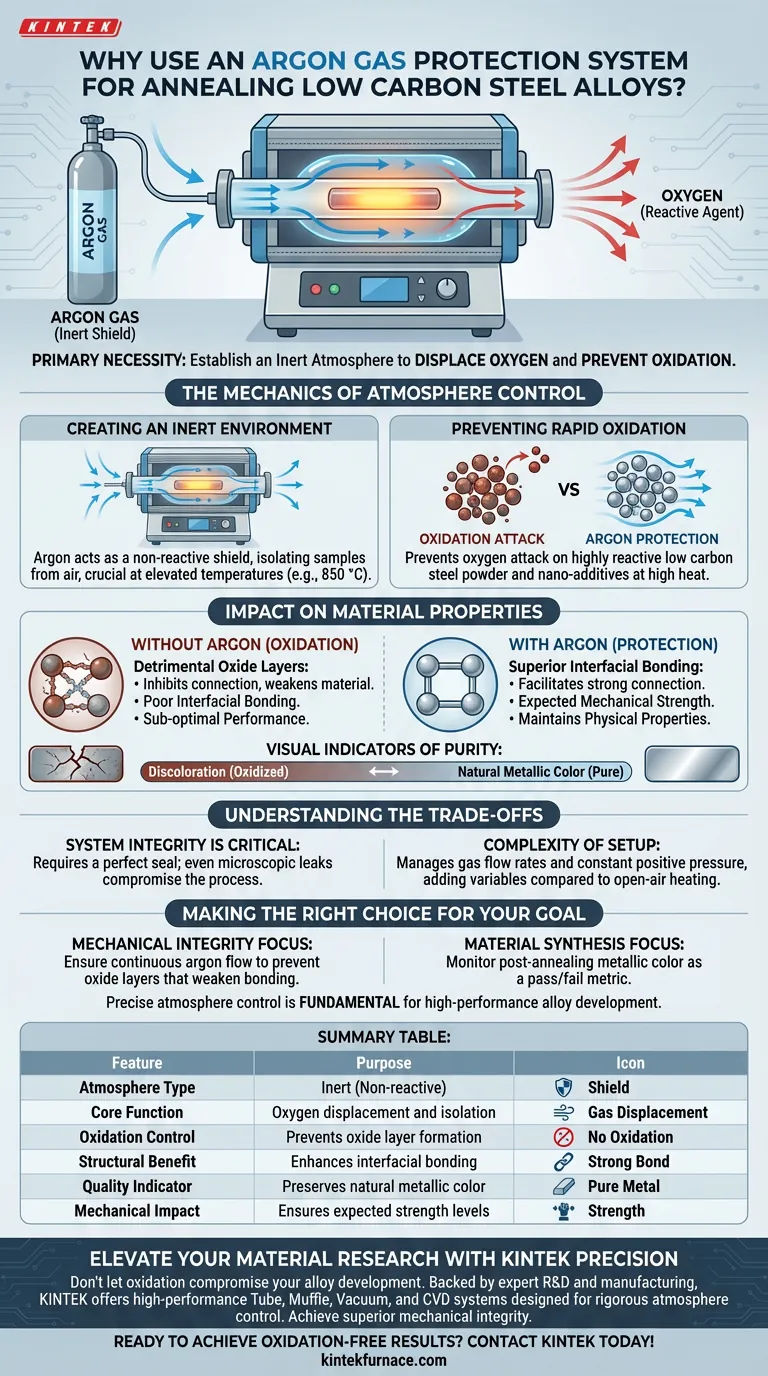

La principale nécessité d'utiliser un système de protection au gaz argon est d'établir une atmosphère inerte qui isole complètement les échantillons d'acier à faible teneur en carbone de l'oxygène. Sans cette barrière protectrice lors du recuit à haute température, le matériau subira inévitablement une oxydation, compromettant à la fois sa chimie de surface et son intégrité structurelle.

En déplaçant l'oxygène à l'intérieur du four, le gaz argon empêche la formation de couches d'oxyde nuisibles sur les surfaces des particules. Cette préservation est essentielle pour obtenir une liaison interfaciale solide et garantir que le matériau atteigne sa résistance mécanique attendue.

Les mécanismes du contrôle d'atmosphère

Créer un environnement inerte

L'argon sert de bouclier non réactif, déplaçant efficacement l'air naturellement présent à l'intérieur du four tubulaire de laboratoire. Cette isolation est strictement requise lors de la soumission de matériaux à des températures élevées, telles que 850 °C.

Prévenir l'oxydation rapide

À ces hautes températures, l'acier à faible teneur en carbone — en particulier les poudres métalliques et les nano-additifs — devient très réactif. Sans gaz protecteur, l'oxygène attaque le matériau, provoquant une oxydation rapide. L'argon empêche cette réaction de s'initier.

Impact sur les propriétés du matériau

Assurer une liaison interfaciale supérieure

Pour qu'un alliage possède une intégrité structurelle, ses composants internes doivent se lier étroitement au niveau microscopique. Les couches d'oxyde formées pendant le chauffage agissent comme des barrières qui inhibent cette connexion. En empêchant ces couches, l'argon facilite une liaison interfaciale supérieure entre les composants de l'alliage.

Atteindre la résistance mécanique attendue

La présence d'oxydes introduit des points faibles dans le matériau, entraînant des performances sous-optimales. L'utilisation d'un système de protection à l'argon garantit que l'alliage conserve ses propriétés physiques prévues et atteint la résistance mécanique attendue.

Indicateurs visuels de pureté

Un indicateur clé d'un processus de recuit réussi est l'apparence visuelle de l'échantillon. La protection à l'argon maintient la couleur métallique naturelle de l'acier, tandis que la décoloration signale que l'oxydation s'est produite et que la pureté du matériau est compromise.

Comprendre les compromis

L'intégrité du système est essentielle

L'efficacité du processus repose entièrement sur la capacité du four à maintenir une étanchéité. Même une fuite microscopique dans le système de protection permet à l'oxygène d'entrer, ce qui peut ruiner la surface de l'échantillon malgré la présence d'argon.

Complexité de la configuration

Comparé au chauffage à l'air libre, l'utilisation d'un système à l'argon ajoute des variables à votre expérience. Vous devez gérer les débits de gaz et assurer une pression positive constante pour éviter le reflux de l'air atmosphérique.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre processus de recuit, alignez votre configuration sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est l'intégrité mécanique : Assurez-vous que le flux d'argon est continu pour empêcher la formation de couches d'oxyde qui affaiblissent la liaison entre les poudres métalliques.

- Si votre objectif principal est la synthèse de matériaux : Surveillez l'échantillon pour sa couleur métallique après recuit comme métrique de réussite/échec pour votre système de contrôle d'atmosphère.

Un contrôle précis de l'atmosphère n'est pas seulement une mesure de précaution ; c'est une exigence fondamentale pour le développement de matériaux d'alliage haute performance.

Tableau récapitulatif :

| Caractéristique | Objectif de la protection à l'argon dans le recuit |

|---|---|

| Type d'atmosphère | Inerte (non réactive) |

| Fonction principale | Déplacement et isolation de l'oxygène |

| Contrôle de l'oxydation | Empêche la formation de couches d'oxyde nuisibles |

| Avantage structurel | Améliore la liaison interfaciale entre les particules |

| Indicateur de qualité | Préserve la couleur métallique naturelle et la pureté |

| Impact mécanique | Garantit que l'alliage atteint les niveaux de résistance attendus |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas l'oxydation compromettre le développement de votre alliage. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de tubes, de muffles, de vide et de CVD haute performance conçus pour maintenir le contrôle d'atmosphère rigoureux que votre recherche exige. Que vous ayez besoin de fours de laboratoire haute température standard ou entièrement personnalisables, notre équipement garantit une intégrité mécanique supérieure pour chaque échantillon.

Prêt à obtenir des résultats sans oxydation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four tubulaire contribue-t-il à la précision de la décomposition thermique des microplastiques ? Assurer la précision de la pyrolyse

- Quelle est la fonction d'un rotamètre dans un four tubulaire ? Maîtrisez le débit de gaz avec précision pour une analyse thermique fiable

- Quels sont les avantages des fours tubulaires verticaux ? Atteignez la précision et l'efficacité dans votre laboratoire

- Quels types de mécanismes de chauffage sont utilisés dans les fours à tube descendant ? Choisissez entre le chauffage par résistance et le chauffage par induction

- Quelle est la différence entre la longueur de la zone de chauffage et la zone à température constante dans les fours tubulaires ? Optimisez votre traitement thermique

- Pourquoi un four tubulaire à haute température avec une atmosphère contrôlée est-il nécessaire pour la préparation de FeCo@C magnétique ? | KINTEK

- Quel rôle joue un réacteur tubulaire dans la pyrolyse des déchets alimentaires ? Contrôler la carbonisation pour obtenir du biochar de haute qualité

- Quelle est la fonction principale d'un four tubulaire à haute température dans la synthèse de CaZnOS dopé au Bi ? Atteindre la pureté de phase