À la base, les fours à tube descendant utilisent deux mécanismes de chauffage principaux pour atteindre les températures élevées nécessaires à la recherche et au traitement des matériaux. Les méthodes les plus courantes sont le chauffage par résistance, qui utilise des éléments qui deviennent incandescents lorsqu'un courant électrique les traverse, et le chauffage par induction à moyenne fréquence, qui utilise des champs magnétiques pour chauffer directement un échantillon conducteur.

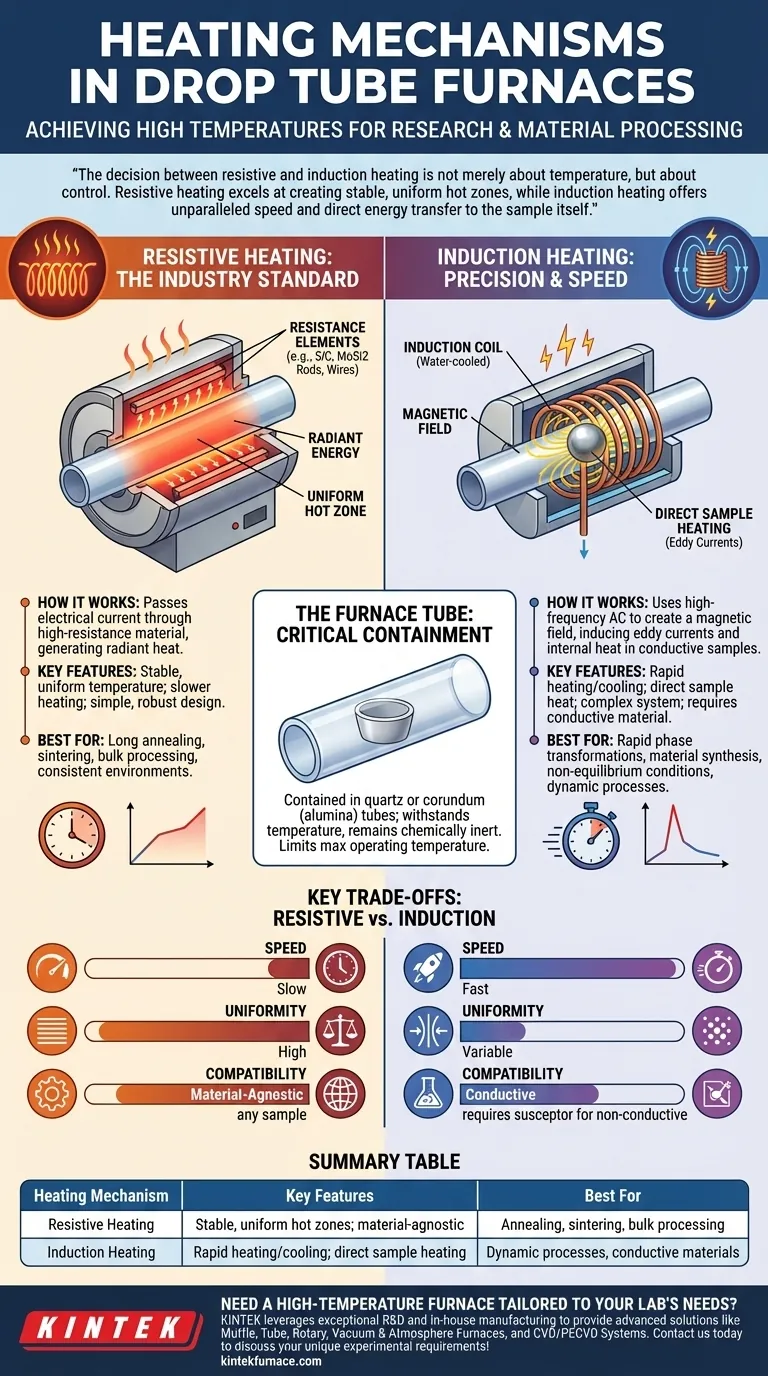

La décision entre le chauffage par résistance et par induction ne concerne pas seulement la température, mais aussi le contrôle. Le chauffage par résistance excelle dans la création de zones chaudes stables et uniformes, tandis que le chauffage par induction offre une vitesse inégalée et un transfert d'énergie direct à l'échantillon lui-même.

Les Deux Principes de Chauffage Principaux

Pour comprendre quel four convient à votre travail, il est essentiel de saisir le fonctionnement de chaque méthode de chauffage et à quoi elle est la mieux adaptée.

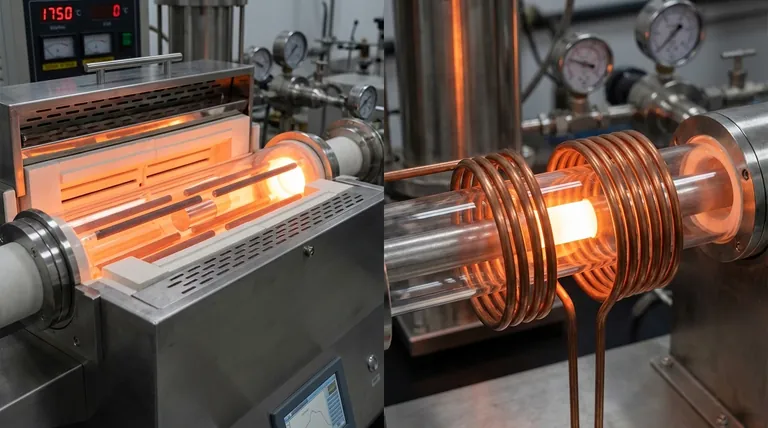

Chauffage par Résistance : La Norme de l'Industrie

Le chauffage par résistance est la technologie la plus répandue dans les fours de laboratoire. Il fonctionne sur le principe simple de faire passer un courant électrique à travers un matériau présentant une résistance électrique élevée, le faisant chauffer et rayonner de l'énergie dans la chambre du four.

Les éléments chauffants spécifiques sont choisis pour leur capacité à résister à des températures extrêmes. Les types courants comprennent les fils de résistance, les barres de carbure de silicium (SiC) durables et les barres de molybdène-silicium (MoSi2) haute performance.

Ces éléments sont disposés autour du tube du four pour créer une zone de température uniforme, rendant cette méthode idéale pour les processus nécessitant stabilité et cohérence sur de longues périodes.

Chauffage par Induction : Précision et Vitesse

Le chauffage par induction fonctionne sur un principe complètement différent. Il utilise un courant alternatif à haute fréquence passé à travers une bobine de cuivre pour générer un champ magnétique puissant et rapidement changeant.

Lorsqu'un matériau conducteur (comme un échantillon d'alliage métallique) est placé à l'intérieur de ce champ, le champ magnétique induit des "courants de Foucault" électriques dans l'échantillon lui-même. La propre résistance interne de l'échantillon à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur.

Cette méthode permet des vitesses de chauffage et de refroidissement extrêmement rapides car elle chauffe directement l'échantillon, et non toute la chambre du four.

Le Rôle Critique du Tube de Four

Quelle que soit la méthode de chauffage, l'échantillon est contenu dans un tube. Ce tube, généralement fabriqué en quartz ou en corindon (alumine) de haute pureté, doit résister aux températures cibles et rester chimiquement inerte pour éviter de contaminer l'échantillon. Le choix de l'élément chauffant et de la température de fonctionnement maximale sont donc limités par les propriétés thermiques du tube.

Comprendre les Compromis : Résistance vs Induction

Choisir le bon mécanisme de chauffage implique d'équilibrer la vitesse, l'uniformité, la compatibilité des matériaux et le coût. Aucune méthode n'est universellement supérieure ; elles sont adaptées à différents objectifs.

Vitesse de Chauffage et Contrôle

Le chauffage par induction offre des rampes de température et des vitesses de refroidissement exceptionnellement rapides. Ceci est idéal pour étudier des processus dynamiques tels que les transformations de phase rapides ou la simulation de conditions où le choc thermique est un facteur.

Le chauffage par résistance a une réponse thermique beaucoup plus lente. Il chauffe les éléments, qui à leur tour chauffent l'isolation et le tube du four, qui chauffent enfin l'échantillon. Cette masse thermique assure une excellente stabilité de la température, parfaite pour les longs processus de recuit ou de frittage nécessitant un environnement constant.

Compatibilité des Matériaux

Le chauffage par résistance est agnostique quant au matériau. Il chauffe la chambre du four, et tout ce qui se trouve à l'intérieur de cette chambre sera chauffé par rayonnement et convection. Cela le rend adapté aux poudres, aux céramiques, aux polymères et aux métaux.

Le chauffage par induction est plus restrictif. Il nécessite que l'échantillon lui-même soit électriquement conducteur. Pour les matériaux non conducteurs comme de nombreuses céramiques, une gaine conductrice appelée suscepteur (souvent en graphite) doit être placée autour de l'échantillon pour absorber l'énergie magnétique et lui transférer la chaleur.

Complexité du Système et Uniformité

Les fours à résistance sont généralement plus simples, plus robustes et moins chers. Leur conception produit naturellement une zone chaude large et uniforme, ce qui est essentiel pour traiter des matériaux en vrac ou plusieurs échantillons à la fois.

Les systèmes à induction sont plus complexes, nécessitant une alimentation électrique spécialisée et des bobines refroidies à l'eau. Atteindre une zone de température très uniforme peut être plus difficile et dépend de la géométrie de la bobine et de l'échantillon.

Sélectionner le Bon Mécanisme pour Votre Application

La méthode de chauffage optimale est celle qui sert le mieux votre objectif spécifique de recherche ou de production.

- Si votre objectif principal est le traitement uniforme en vrac ou la rentabilité : Le chauffage par résistance est le choix le plus fiable et le plus simple, idéal pour le recuit, le frittage ou le traitement thermique général.

- Si votre objectif principal est le cyclage thermique rapide ou le chauffage direct de l'échantillon : Le chauffage par induction offre une vitesse et un contrôle inégalés, le rendant parfait pour la synthèse de matériaux et l'étude des conditions de non-équilibre.

- Si vous travaillez avec des poudres ou des matériaux non conducteurs : Le chauffage par résistance est la solution la plus simple, bien qu'un four à induction puisse être utilisé si vous incorporez un susceptor conducteur.

Comprendre ces différences fondamentales vous permet de sélectionner une configuration de four qui répond directement à votre objectif scientifique ou industriel.

Tableau Récapitulatif :

| Mécanisme de Chauffage | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Chauffage par Résistance | Zones chaudes stables et uniformes ; agnostique au matériau | Recuit, frittage, traitement en vrac |

| Chauffage par Induction | Chauffage/refroidissement rapides ; chauffage direct de l'échantillon | Processus dynamiques, matériaux conducteurs |

Besoin d'un four haute température adapté aux besoins uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, sous Vide & Atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales, que vous privilégiez le chauffage uniforme ou le cyclage thermique rapide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux