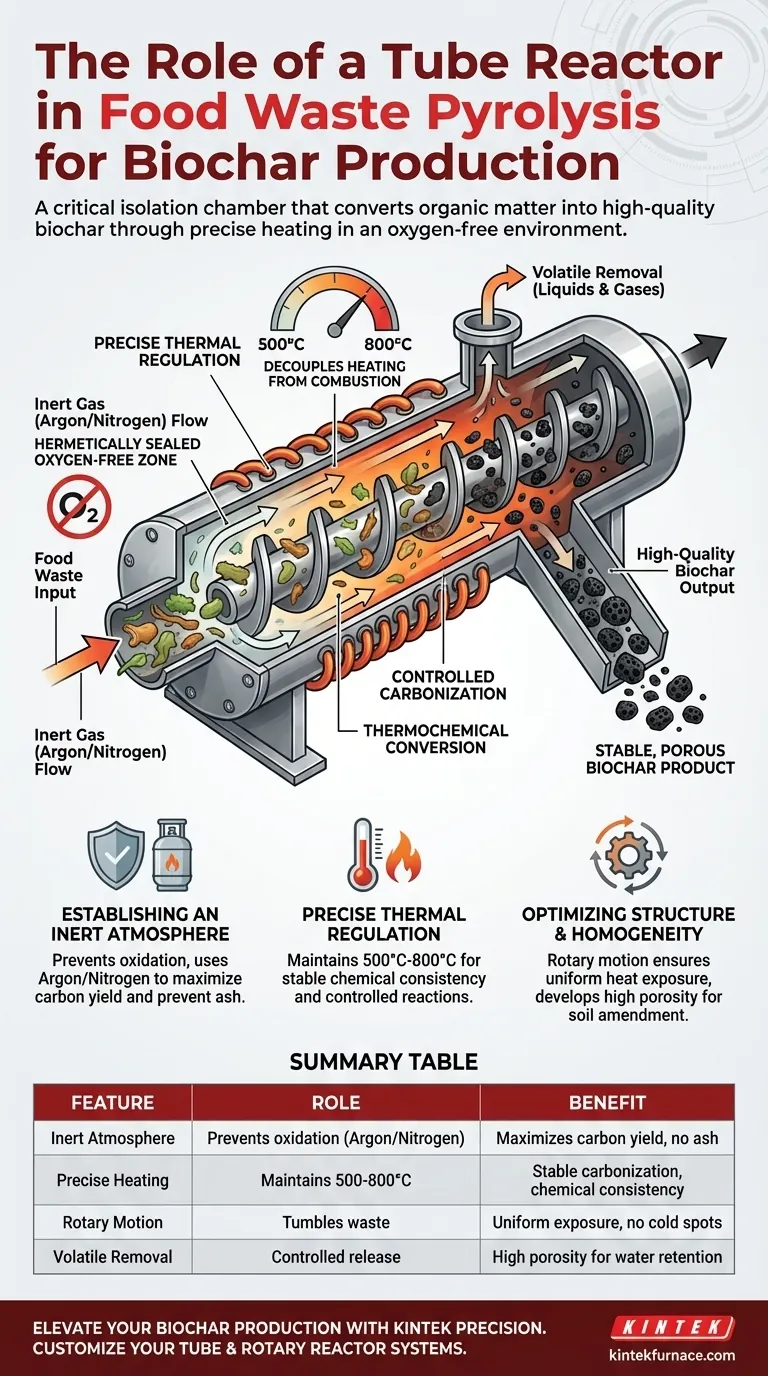

Un réacteur tubulaire fonctionne comme la chambre d'isolement critique lors de la pyrolyse des déchets alimentaires, fournissant les conditions environnementales spécifiques nécessaires pour transformer la matière organique en biochar plutôt qu'en cendres. Son rôle principal est de maintenir une zone scellée et exempte d'oxygène où un chauffage précis entraîne la conversion thermochimique, garantissant que le carbone est chimiquement fixé à l'état solide.

Point essentiel La valeur du réacteur tubulaire réside dans sa capacité à découpler le chauffage de la combustion. En contrôlant strictement la température et en utilisant un flux de gaz inerte, il force la biomasse à subir une carbonisation, maximisant ainsi la séquestration du carbone et créant un produit biochar stable et de haute qualité.

Les principes de la carbonisation contrôlée

La conversion des déchets alimentaires en biochar nécessite une rupture avec la combustion standard. Le réacteur tubulaire crée les contraintes physiques spécifiques requises pour y parvenir.

Établir une atmosphère inerte

Le rôle le plus fondamental du réacteur tubulaire est d'empêcher l'oxydation. Le récipient est hermétiquement scellé pour exclure l'air ambiant.

Pour remplacer l'oxygène, le système introduit un gaz inerte, tel que l'argon (comme indiqué dans les méthodologies principales) ou l'azote. Ce gaz circule en continu dans le tube, créant une couverture protectrice autour des déchets alimentaires.

Sans cet isolement, le carbone des déchets alimentaires réagirait avec l'oxygène et brûlerait sous forme de dioxyde de carbone (CO2). Le réacteur tubulaire garantit que le carbone reste piégé dans la phase solide, conformément aux objectifs d'émissions négatives de carbone.

Régulation thermique précise

La qualité du biochar dépend de profils de température spécifiques. Le réacteur tubulaire agit comme un régulateur thermique, maintenant l'environnement de réaction généralement entre 500°C et 800°C.

Cette chaleur élevée et constante déclenche des changements chimiques spécifiques, tels que la déshydratation et la décarbonatation. Le réacteur garantit que ces réactions se produisent à un rythme contrôlé, évitant ainsi les chocs thermiques ou le traitement inégal qui pourraient dégrader le produit final.

Optimisation de la structure physique et de l'homogénéité

Au-delà de la simple conversion chimique, la conception mécanique du réacteur tubulaire influence la qualité physique du biochar résultant.

Assurer une exposition uniforme à la chaleur

Les déchets alimentaires sont une matière première hétérogène, ce qui signifie qu'ils ont souvent une densité et une teneur en humidité incohérentes.

De nombreux réacteurs tubulaires utilisés pour les déchets alimentaires emploient un mouvement rotatif. Cette rotation mécanique fait culbuter la matière organique, garantissant que chaque particule est exposée uniformément à la source de chaleur.

Cette uniformité est essentielle pour une carbonisation cohérente. Elle évite les "points froids" où les déchets pourraient rester bruts et les "points chauds" où ils pourraient trop cuire et devenir cassants.

Développement de la porosité

L'environnement spécifique à l'intérieur du réacteur tubulaire favorise le développement d'une structure à haute porosité.

En éliminant les composés volatils (liquides et gaz) de manière contrôlée, le réacteur laisse un squelette carboné rigide. Cette structure poreuse est ce qui rend le biochar précieux pour l'amendement des sols, car il retient l'eau et les nutriments.

Comprendre les compromis

Bien que les réacteurs tubulaires offrent une grande précision, ils introduisent des complexités opérationnelles spécifiques qui doivent être gérées.

Dépendance à l'approvisionnement en gaz inerte

Le système dépend entièrement du flux continu de gaz inerte (argon ou azote). Toute interruption du flux de gaz ou une brèche dans le joint du tube compromet immédiatement l'environnement anaérobie. Cela peut entraîner une combustion partielle, réduisant considérablement le rendement et la qualité du biochar.

Limitations d'énergie et de débit

Le maintien de températures élevées (jusqu'à 800°C) nécessite généralement un apport d'énergie substantiel via des éléments chauffants externes. De plus, bien que les réacteurs tubulaires rotatifs améliorent l'uniformité, ils peuvent avoir des capacités de débit inférieures à celles des incinérateurs industriels à grande échelle, ce qui les rend plus adaptés à la production de biochar de haute qualité et ciblée plutôt qu'à la réduction de volumes massifs de déchets.

Faire le bon choix pour votre objectif

La configuration de votre réacteur tubulaire doit dépendre des caractéristiques spécifiques que vous exigez de votre produit biochar final.

- Si votre objectif principal est la séquestration du carbone : Privilégiez un réacteur avec un joint de haute intégrité et un flux d'argon pour maximiser la fixation du carbone et minimiser les émissions de CO2.

- Si votre objectif principal est l'amendement des sols (agriculture) : Concentrez-vous sur une conception de four tubulaire rotatif pour assurer un chauffage uniforme, ce qui optimise la structure poreuse nécessaire à la rétention d'eau.

- Si votre objectif principal est l'activation des matériaux : Faites fonctionner le réacteur à des plages de température plus élevées (près de 800°C) pour faciliter la déshydratation avancée et la formation du squelette nécessaires aux étapes d'activation ultérieures.

Le succès de la production de biochar ne dépend pas tant de la température à laquelle vous chauffez les déchets, mais plutôt de la rigueur avec laquelle vous pouvez contrôler l'environnement qui les entoure.

Tableau récapitulatif :

| Caractéristique | Rôle dans la pyrolyse des déchets alimentaires | Avantage pour la qualité du biochar |

|---|---|---|

| Atmosphère inerte | Empêche l'oxydation en utilisant de l'argon/azote | Maximise le rendement en carbone et empêche la formation de cendres |

| Chauffage précis | Maintient des profils de 500°C - 800°C | Assure une carbonisation stable et une cohérence chimique |

| Mouvement rotatif | Fait culbuter les déchets alimentaires hétérogènes | Assure une exposition uniforme à la chaleur et évite les points froids |

| Élimination des volatils | Élimination contrôlée des liquides/gaz | Développe une porosité élevée pour la rétention d'eau et de nutriments |

Élevez votre production de biochar avec la précision KINTEK

Libérez tout le potentiel de votre recherche en carbonisation avec les systèmes de réacteurs tubulaires et rotatifs haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons le contrôle thermique précis et les environnements hermétiques essentiels à la transformation des déchets alimentaires en biochar de haute valeur. Que vous ayez besoin de systèmes Muffle, Tubulaire, Rotatif, sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Prêt à optimiser votre rendement de pyrolyse ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée et découvrez comment notre expertise peut faire progresser vos objectifs de durabilité.

Guide Visuel

Références

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est l'élément clé d'un four tubulaire et comment est-il construit ? Optimisez le chauffage de précision pour votre laboratoire

- Quelles sont les fonctions principales d'un four tubulaire haute température ? Maîtriser la réduction carbothermique in situ

- Pourquoi la carbonisation à haute température et l'activation de la bagasse de canne à sucre sont-elles généralement effectuées dans un four tubulaire ?

- Comment un four tubulaire facilite-t-il le processus de recuit pour les couches minces de ZnSe et de PbSe dopées à l'antimoine ? Conseils clés de performance

- Comment un four tubulaire facilite-t-il la stabilisation structurelle de la lignine ? Maîtriser la transformation de la lignine en carbone

- Comment le procédé de diffusion par fusion du Te1S7 utilise-t-il les fours tubulaires ? Atteindre un confinement moléculaire de haute précision

- Dans quels scénarios les fours tubulaires ou les fours à moufle de laboratoire à haute température sont-ils utilisés ? Étude des céramiques MgTiO3-CaTiO3

- Quelles sont les caractéristiques clés d'un four tubulaire en alumine ? Réalisez un traitement précis à haute température