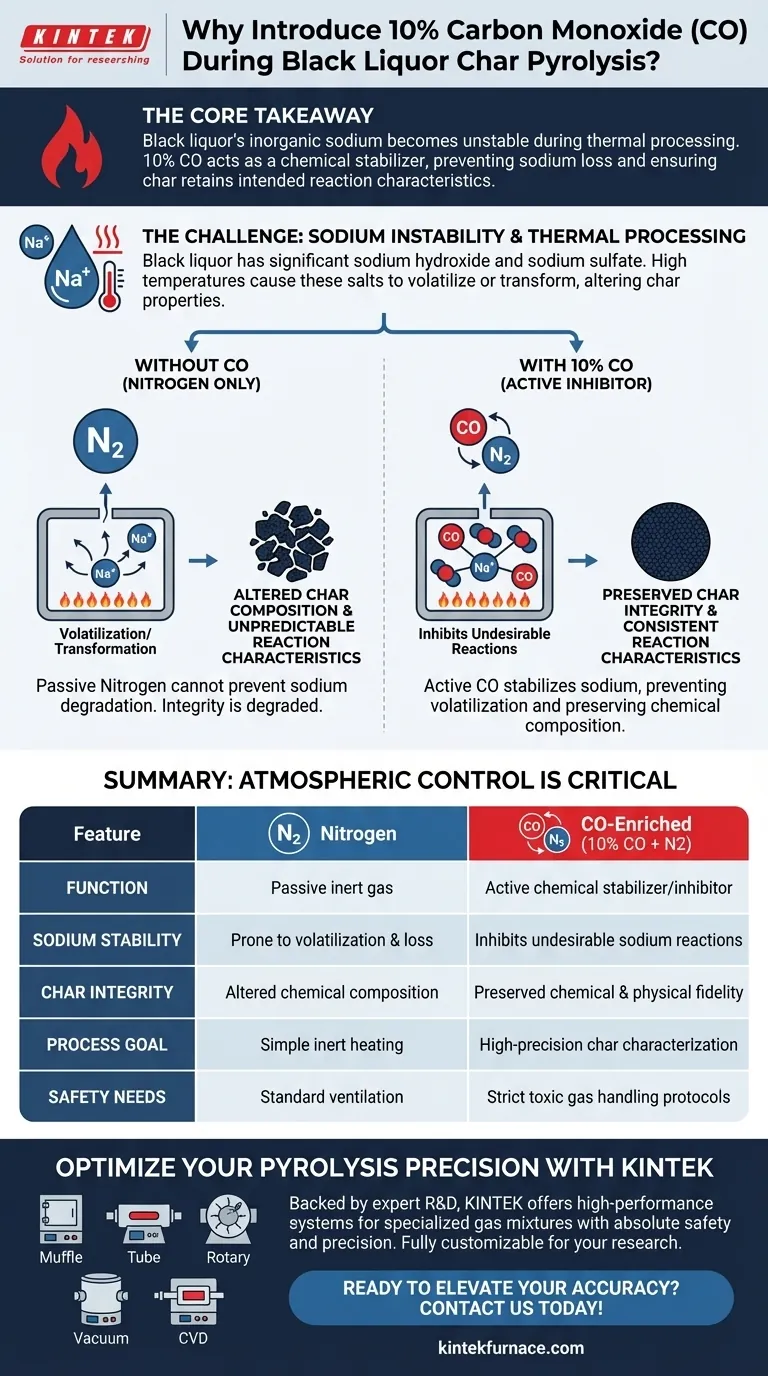

L'introduction de 10 % de monoxyde de carbone (CO) dans une atmosphère d'azote (N2) pendant la pyrolyse est une mesure de contrôle essentielle conçue pour inhiber les réactions chimiques indésirables impliquant le sodium. Sans cette modification atmosphérique spécifique, les températures élevées inhérentes à la pyrolyse provoqueraient la volatilisation ou la transformation des sels inorganiques de sodium présents dans la liqueur noire, modifiant fondamentalement les propriétés physiques et chimiques du charbon résultant.

Le point essentiel La liqueur noire contient des niveaux élevés de sodium inorganique qui devient instable lors du traitement thermique. L'ajout de monoxyde de carbone n'est pas simplement un tampon ; il agit comme un stabilisateur chimique qui empêche la perte ou la modification de ces sels, garantissant que le charbon conserve ses caractéristiques de réaction prévues.

La chimie de la pyrolyse de la liqueur noire

Pour comprendre la nécessité du CO, il faut d'abord comprendre la composition unique de la matière première.

Le facteur sodium

La liqueur noire se distingue des autres combustibles de biomasse en raison de sa teneur inorganique significative. Elle contient des quantités substantielles d'hydroxyde de sodium et de sulfate de sodium.

Instabilité thermique

Ces sels de sodium sont très sensibles à la chaleur extrême requise pour la pyrolyse. Dans une atmosphère inerte standard, ils sont sujets à des changements chimiques rapides.

Le risque de transformation

Sans inhibition, ces sels peuvent se volatiliser (se transformer en gaz et s'échapper) ou se transformer en différents composés. Cette activité indésirable dégrade l'intégrité de l'échantillon.

Pourquoi l'azote seul est insuffisant

Bien que l'azote soit couramment utilisé pour déplacer l'oxygène dans la pyrolyse, il est passif. Il ne peut pas empêcher activement la dégradation spécifique des sels de sodium.

Le rôle du CO en tant qu'inhibiteur

Le monoxyde de carbone joue un rôle actif dans la chambre de réaction. En introduisant une concentration de 10 % de CO, vous créez un environnement qui inhibe les réactions indésirables.

Stabilisation des composants

La présence de CO "verrouille" efficacement les composés de sodium en place. Il neutralise la tendance thermodynamique du sodium à se volatiliser à haute température.

Impact sur la qualité du charbon

L'objectif ultime de l'utilisation de cette atmosphère spécifique est de préserver les caractéristiques de réaction du charbon pour une analyse ou une utilisation future.

Préservation de la composition chimique

En empêchant la volatilisation, le CO garantit que le sodium reste dans la matrice solide du charbon plutôt que de s'échapper dans les gaz de combustion.

Caractéristiques de réaction cohérentes

Si la chimie du sodium change pendant la pyrolyse, le charbon ne se comportera pas de manière prévisible dans les processus ultérieurs. L'atmosphère de CO garantit que le produit final reflète fidèlement le véritable potentiel du matériau.

Compromis opérationnels

Bien qu'essentiel pour la stabilité chimique, l'introduction de monoxyde de carbone nécessite une attention particulière.

Précision vs. Simplicité

L'utilisation d'une atmosphère d'azote pur est plus simple et plus sûre en raison de la nature inerte du gaz. Cependant, cette simplicité se fait au détriment de la précision chimique concernant la rétention du sodium.

Exigences de manipulation

Le monoxyde de carbone est un gaz toxique. Son utilisation nécessite des protocoles de sécurité et une infrastructure de manipulation de gaz plus stricts par rapport à l'utilisation d'azote seul.

Faire le bon choix pour votre objectif

La décision d'utiliser une atmosphère enrichie en CO dépend de la précision requise pour votre produit final.

- Si votre objectif principal est la fidélité chimique : Vous devez utiliser le mélange de CO à 10 % pour empêcher la volatilisation des sels de sodium et préserver la composition inorganique du charbon.

- Si votre objectif principal est l'analyse de la cinétique de réaction : L'atmosphère de CO est essentielle pour garantir que les caractéristiques de réaction du charbon ne sont pas artificiellement modifiées pendant la phase de chauffage.

Pour une caractérisation précise du charbon de liqueur noire, le contrôle atmosphérique est aussi critique que le contrôle de la température.

Tableau récapitulatif :

| Caractéristique | Atmosphère d'azote (N2) | Atmosphère enrichie en CO (10 % CO + N2) |

|---|---|---|

| Fonction | Gaz inerte passif | Stabilisateur/inhibiteur chimique actif |

| Stabilité du sodium | Sujet à la volatilisation et à la perte | Inhibe les réactions indésirables du sodium |

| Intégrité du charbon | Composition chimique modifiée | Fidélité chimique et physique préservée |

| Objectif du processus | Chauffage inerte simple | Caractérisation de charbon de haute précision |

| Besoins de sécurité | Ventilation standard | Protocoles stricts de manipulation de gaz toxiques |

Optimisez la précision de votre pyrolyse avec KINTEK

Le maintien d'un contrôle atmosphérique strict est le seul moyen d'assurer la fidélité chimique dans des processus complexes tels que la production de charbon de liqueur noire. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance conçus pour manipuler des mélanges de gaz spécialisés avec une sécurité et une précision absolues. Que vous recherchiez des combustibles de biomasse ou des transformations de matériaux avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à améliorer la précision de votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le but principal d'un four à haute température dans la décomposition de l'ammoniac ? Maximiser l'activation thermique

- Pourquoi un incubateur à température constante est-il requis pour les tests fongiques de 10 semaines sur le bambou Moso ? Assurer la précision des tests

- Quel rôle joue un four de chauffage à poutre mobile de qualité industrielle dans les barres SSC ? Assurer une liaison métallurgique optimale

- Quels sont les avantages techniques de l'utilisation d'un métal d'apport enrobé de flux avec 20 % d'argent ? Optimiser le coût et l'intégrité des joints

- Comment fonctionnent les fours de traitement thermique ? Maîtrisez le contrôle thermique et l'atmosphère pour des propriétés matérielles supérieures

- Quel rôle joue une étuve sous vide dans le post-traitement des revêtements de nano-hydroxyapatite ? Assurer une intégrité sans fissures

- Quelles sont les fonctions d'un four de séchage industriel installé verticalement sous un broyeur ? Recyclage efficace des batteries Li-ion

- Quel rôle jouent les fours industriels à haute température dans le prétraitement du spodumène pour l'extraction du lithium ?