À la base, un four de traitement thermique fonctionne en chauffant les matériaux à une température précise et en les y maintenant pendant une durée spécifique. Ce cycle thermique contrôlé est conçu pour modifier délibérément la structure interne d'un matériau, modifiant ainsi ses propriétés physiques et mécaniques comme la dureté, la résistance ou la ductilité. Le processus ne consiste pas seulement à appliquer de la chaleur, mais à l'appliquer avec une précision absolue.

La véritable fonction d'un four de traitement thermique va au-delà du simple chauffage. C'est un système pour gérer méticuleusement le cycle thermique et l'atmosphère interne afin d'obtenir une transformation métallurgique souhaitée tout en évitant les effets secondaires indésirables comme l'oxydation.

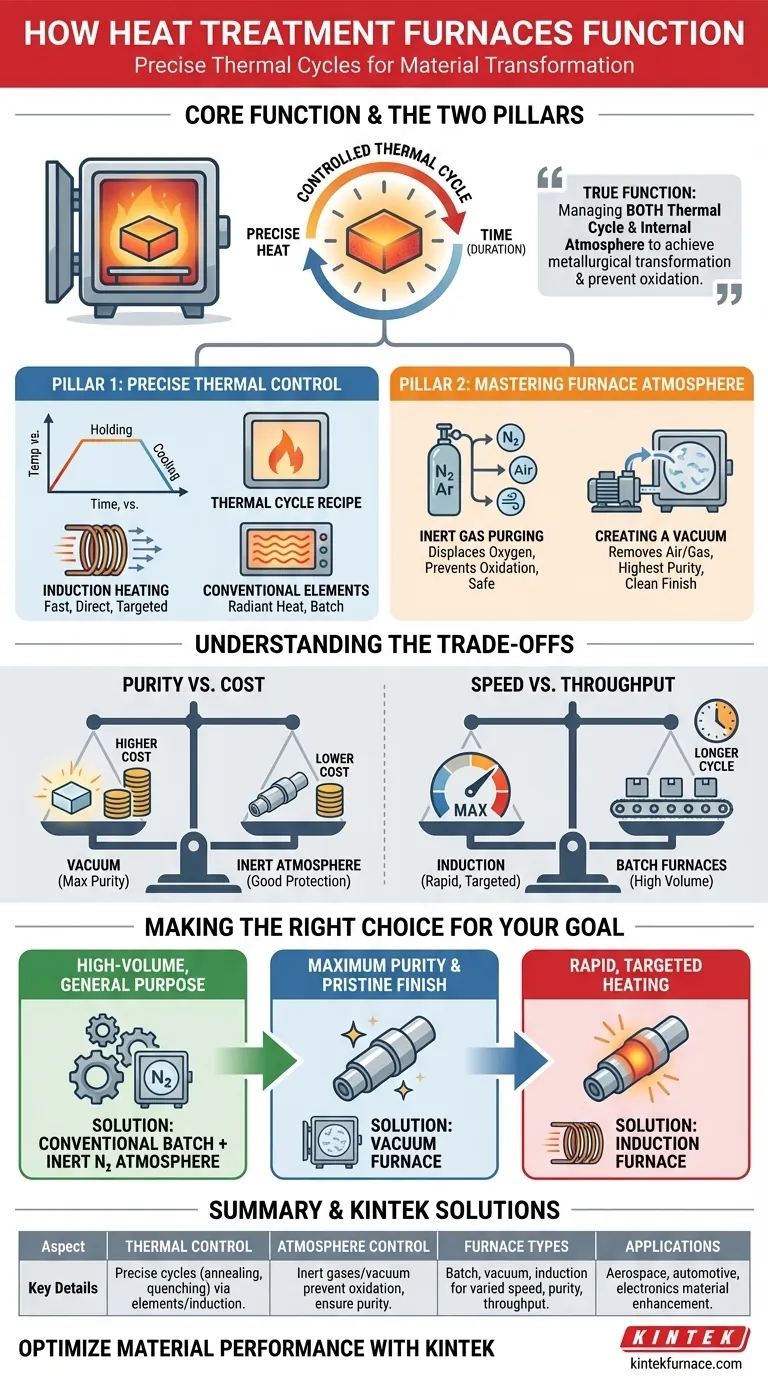

Les deux piliers du traitement thermique

Un traitement thermique efficace repose sur la gestion parfaite de deux variables fondamentales : le profil de température et l'atmosphère environnante. La conception du four est entièrement axée sur le contrôle de ces deux facteurs.

Pilier 1 : Obtenir un contrôle thermique précis

L'objectif du contrôle thermique est d'exécuter une recette de chauffage et de refroidissement spécifique, connue sous le nom de cycle thermique. Le taux de changement de température est souvent aussi important que la température maximale elle-même.

Les méthodes de chauffage sont choisies en fonction de la vitesse, de la précision et de l'efficacité requises. Les fours à induction, par exemple, utilisent un puissant champ électromagnétique pour chauffer rapidement et directement une pièce conductrice, offrant un contrôle exceptionnel sur le processus.

D'autres fours utilisent des éléments chauffants plus conventionnels, souvent fabriqués à partir d'alliages ou de céramiques spécialisés, pour rayonner de la chaleur dans toute la chambre. Le choix dépend du matériau traité et du résultat souhaité, tel que le recuit, la trempe ou le revenu.

Pilier 2 : Maîtriser l'atmosphère du four

Le simple fait de chauffer un métal à l'air libre peut être désastreux, entraînant une oxydation (rouille), un calaminage et une finition de surface ruinée. La deuxième tâche critique du four est de contrôler l'atmosphère entourant la pièce.

Purge par gaz inerte Une méthode courante consiste à "inerter" le four en le purgeant avec un gaz non réactif comme l'azote ou l'argon. Ce processus déplace l'oxygène, l'humidité et d'autres contaminants.

Ceci sert deux objectifs : il empêche l'oxydation à la surface du composant et améliore la sécurité en éliminant tout gaz potentiellement inflammable de la chambre.

Création d'un vide Pour les applications exigeant le plus haut niveau de pureté, un four sous vide est utilisé. Ce sont des chambres scellées où de puissantes pompes éliminent pratiquement tout l'air et le gaz avant le début du cycle de chauffage.

En créant un vide, toute possibilité de contamination atmosphérique est éliminée. Les éléments chauffants fabriqués à partir de matériaux à haute température comme le molybdène ou le tungstène portent les pièces à température, ce qui donne une finition exceptionnellement propre, brillante et sans oxydation.

Comprendre les compromis

Le choix de la technologie de four implique d'équilibrer le coût, la complexité et le résultat matériel requis. Il n'y a pas de four "optimal" unique, seulement celui qui convient à une application spécifique.

Pureté vs Coût

Un four sous vide offre la pureté ultime, le rendant essentiel pour les composants critiques dans les industries aérospatiale, médicale et électronique. Cependant, la complexité de la création et du maintien d'un vide de haute qualité rend ces systèmes significativement plus chers à l'achat et à l'utilisation.

Un four à atmosphère inerte offre une excellente protection contre l'oxydation pour un coût bien inférieur et convient parfaitement à une vaste gamme d'applications industrielles, des pièces automobiles à l'acier de construction.

Vitesse vs Débit

Le chauffage par induction est inégalé en termes de vitesse et de précision pièce par pièce. Il est idéal pour les lignes de production automatisées où des zones spécifiques d'un composant doivent être durcies rapidement.

Inversement, les grands fours batch, tels que les fours horizontaux, peuvent traiter des centaines ou des milliers de pièces simultanément en un seul cycle plus long. Cela offre un débit élevé pour des processus comme le recuit ou le revenu où la vitesse individuelle des pièces est moins critique que le volume global.

Faire le bon choix pour votre objectif

La sélection du processus de traitement thermique correct nécessite de faire correspondre la technologie à l'exigence d'utilisation finale du matériau.

- Si votre objectif principal est une amélioration générale à volume élevé : Un four batch conventionnel utilisant une atmosphère d'azote inerte offre le meilleur équilibre entre coût, débit et qualité pour des processus comme le recuit et le revenu.

- Si votre objectif principal est une pureté maximale et une finition de surface impeccable : Un four sous vide est le choix définitif, en particulier pour les métaux réactifs ou les composants où toute contamination de surface est inacceptable.

- Si votre objectif principal est un chauffage rapide et ciblé de zones spécifiques : Un four à induction offre la vitesse et le contrôle précis nécessaires dans les environnements de fabrication à volume élevé comme l'industrie automobile.

Comprendre ces principes fondamentaux de contrôle thermique et atmosphérique vous permet de sélectionner la méthode précise requise pour concevoir les performances matérielles exactes dont vous avez besoin.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Contrôle Thermique | Utilise des éléments chauffants ou l'induction pour des cycles de température précis, cruciaux pour des processus comme le recuit et la trempe. |

| Contrôle de l'Atmosphère | Emploie des gaz inertes (par exemple, azote, argon) ou le vide pour prévenir l'oxydation et assurer la pureté du matériau. |

| Types de Fours | Comprend les fours batch, sous vide et à induction, chacun adapté à différents besoins de débit, de pureté et de vitesse. |

| Applications | Idéal pour des industries comme l'aérospatiale, l'automobile et l'électronique pour améliorer les propriétés des matériaux. |

Prêt à optimiser les performances de vos matériaux avec le bon four de traitement thermique ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits — comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un traitement à grand volume, d'une pureté maximale ou d'un chauffage ciblé rapide, nous avons l'expertise pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température